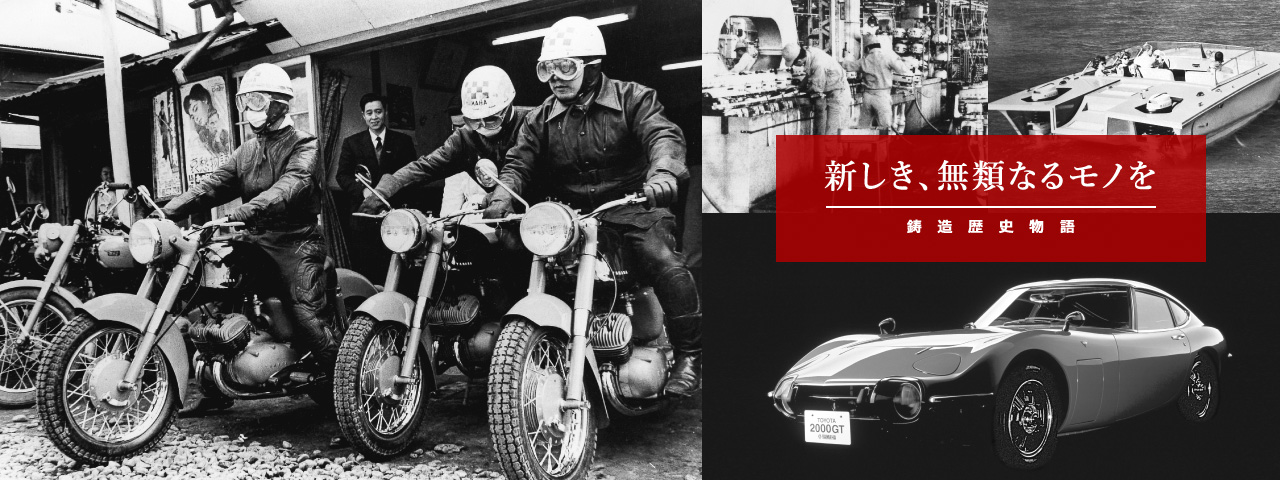

鋳造歴史物語 Vol.7 受け継がれる本質

メーカーの基盤として製造の現場を特に重視し、製造技術を研鑽し続けてている弊社。現在、そして未来へとつながる歴史物語を紐解きます。

終わりなき挑戦と進歩

高い壁を登る。深い溝を越える。

挑み、達成するたびに、また次の壁や溝が現れる。

より良いモノ作りへの挑戦は、決して終わることがない。

停滞の安楽に甘んじることなく、ヤマハ発動機の鋳造技術者たちは、まだ見ぬ未来へと歩み続ける。

その困難な道だけが、自らの資質をさらに磨き上げてくれることを知っているから。

モーターサイクルと船外機。ヤマハ発動機の主軸となっているこれらふたつの製品は、いずれも一筋縄ではいかない「難物」である。モーターサイクルは軽量・高性能・低コストという相反する要素のすべてを、高い次元で並立させることが常に要求される。しかも人間の繊細にして鋭敏な感覚や感性を刺激する乗り物であるモーターサイクルは、進化が決して留まらない。そして船外機は塩水に浸かるという過酷な条件下で使用されながら、高性能化と同時に極めて高い信頼性も求められる。こういった「手強い相手」は、ヤマハ発動機の鋳造技術を磨き上げる砥石となっている。無理難題から決して逃げることなく、期待以上の品質をもって解決しようと技術を研ぎ続ける粘り強さこそが、ヤマハ発動機の企業風土である。そして、常に「新しい何か」に挑み続けることも。

「ツイスティロード最速」という他にない開発コンセプトから生まれたYZF-R1は、1998年の発売を契機に、スーパースポーツカテゴリーの性能競争に火を点けた。ヤマハにとっては今も性能追求の旗手であり、鋳造技術水準の引き上げに貢献している。

「エンジン部品は、アルミ鋳造」「車体部品は、鉄」。これらは明文化されないまでも、ヤマハ発動機の中では長きにわたり半ば常識とみなされていた「公式」だった。そしてモーターサイクルエンジンに用いられるアルミ鋳造部品は、あるトップエンドモデルによって飛躍的な進化を遂げることになる。'98年デビューのYZF-R1だ。YZF-R1は軽量な車体に1000ccのハイパワーエンジンを搭載し、運動性能を究極まで高めたモデルである。「リッタースーパースポーツ」と呼ばれるカテゴリーの先駆的存在で、ライバルに火を点け、激しい性能競争を巻き起こした。ほぼ2年おきにモデルチェンジしながら、性能を高めていったYZF-R1。シリンダーまわりだけでもダイキャストによるクランクケース一体型シリンダー、スリーブレスのオールアルミエンジンを実現するダイレクトメッキシリンダー、低圧鋳造によるクローズドデッキシリンダーなど、さまざまな先進的な工法が用いられ、ハイパワー化を支えた。

同時期に、船外機も大きく進化を遂げていた。2ストロークエンジンが主流だった船外機にも、4ストローク化の波が押し寄せていたのである。それまで2ストロークで250馬力を発揮していた大型船外機を、4ストローク化しながらも同等レベルの重量と馬力を維持する。それは相当な困難だったが、溶射ボアによるスリーブレス化などによって実現に漕ぎ着けた。

エンジンにまつわる鋳造の工法が多様化する一方で、「エンジン部品はアルミ鋳造、車体部品は鉄」という公式を、自ら突き崩していく。'96年にYPMI(PT. Yamaha Motor Parts Manufacturing Indonesia)を設立し、翌'97年に鋳造専門工場を立ち上げたヤマハ発動機だったが、それと時を同じくしてアジア通貨危機が発生。大きな影響を被ることになったものの、各国の現地工場でも日本のマザー工場と同等品質のモノ造りが可能なグローバル体制を敷いていたことが幸いし、インドネシアに生産を分散させるなどの対策によって弊害を最小限に抑えることができた。しかし、海外生産にばかり依拠して本社工場の生産量を下げるわけにもいかない。そこで着目したのが、モーターサイクル車体部品のアルミ化推進だった。

それ以前からも車体部品にはアルミ材が使われていたが、比較的小さな圧延材や展伸材、鍛造材などを溶接施工して組み合わせるのが一般的で、どうしてもコスト高が否めなかった。そこで部品点数の大幅低減と軽量化を両立すべく、アルミ鋳造に白羽の矢が立った。世界的に激動する景気の波にさらされながらも、よりよいものをより低コストで提供するために、それまでの常識から脱却して「鋳造での1発成型」に挑んだのである。

折りしも、薄肉かつ大物のアルミダイキャスト技術を量産できるCFアルミダイキャスト技術の実用化に成功していたことも大きな弾みとなった。9つの部品、9mの溶接が必要だったモーターサイクルのフレームが、CFアルミダイキャスト技術によって1度に成型でき、ボルト締結だけで製造可能に。大幅なコストダウンに加え、デザイン性も向上した。機能部品であっても人目に触れ、外観品質も担うモーターサイクルならではの要求も満たしたのである。車体部品のアルミ鋳造化は、フレームを筆頭に、スイングアーム、ダイキャストホイールなどさらに拡大し、商品性を高めていった。

CFアルミダイキャスト技術の実用化により、薄肉かつ大物のモーターサイクル用フレームを極めて少ない部品点数で製作することが可能に。高い性能、優れた外観品質、そして低コストを一挙に実現した。

これほどまでに鋳造技術の引き出しが増え、鋳造部品が増えたのは、モーターサイクルと船外機というヤマハ発動機の両軸がいずれも難易度の高い製品だからだ。そして、鋳造技術者たちの誰もが、設計者からの難易度の高い要求に対して「NO」と言わないからでもある。ある鋳造技術者は「設計者に『やれるか?』と聞かれた時、我々の選択肢は『はい』か『YES』のどちらかしかない」と笑う。鋳造技術者たちは決して断ることがなく、「どうしたら作れるだろう」と喜びながら無理難題に挑んだ。根気強くて諦めの悪い者たちの集まりは、困難な要求に対しても必ずや応え、高品質かつローコストの商品に仕上げることで実績を残してきたのである。

時代はさらに進み、現在では標準化やフロントローディング、自動方案設計にも積極的に取り組んでいる。鋳造の現場で重んじられてきたKKD「カン・コツ・度胸」も、「計画的・科学的・データ的」へとシフトつつある。解析技術を進化させ、鋳造をできるだけ可視化し、より分析的なモノ作りを推し進める。これも「挑むべき新しいこと」だ。だが、旧KKDが軽んじられるわけではない。新KKDとバランスを取り、伝承すべき技能を受け継ぎながら、最適解を追求している。自然現象である鋳造の難しさを知るがゆえに、現場の最終判断においては経験を積んだ人間の目や腕がモノを言うことをよく理解しているからだ。多彩にして豊富な鋳造技術の引き出しも、それらを適切に取り扱える人材がいてこそ有効に活用できる。そして、そういう人材が揃っているからこそ──。

「これを作ってくれ」と設計図面を渡されるだけ、という仕事のスタイルは、ヤマハ発動機・磐田製造部の望むところではない。設計図面に加え、「より軽く、より良く、より安く、より早く」という難易度の高い課題を与えてほしいのだ。設計者と膝を突き合わせて話し合い、これから作ろうとするモノの本質を見極めたい。自分たちの手の内にあるノウハウと知見の限りを尽くし、時には設計や素材の見直しを提案しながら最善策を探りたい──。手間がかかり、遠回りなようでもある。だがその行程こそが、無理難題を解決するための近道なのだ。幸いなことに、道は先の方まで明るく照らされている。光となって進むべき方向を指し示しているのは、素形材と製造技術を重んじてきたヤマハ発動機の伝統だ。(おわり)