車種専用設計による駆動ショックの少ない快適走行性能

モーターサイクルの性能維持に必要な消耗部品の定期交換をお勧めいたします。純正部品の交換及び車両の整備はヤマハ販売店にご依頼ください。

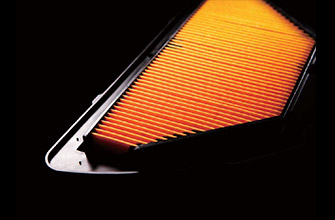

ドライブベルト 車種専用設計による小幅高強度化

1999年に発売されたXV1600 Road Starでベルトドライブを採用して以来多くのSTARシリーズにベルトドライブ方式を採用しています。ベルトドライブは、タイムラグの少ない駆動力伝達特性、低メンテナンス性、少メカノイズと利点が多いのが特徴です。

STARシリーズはトルクが大きくドライブベルトに掛かる負荷が大きくなります。ドライブベルトの幅を広げて強度を上げると駆動系が大きくなり、STARシリーズのデザイン性を損ねてしまうため、強度に優れるカーボン繊維やアラミド繊維を芯材にすることで高い強度と小幅を両立しています。

駆動ショックの少ない快適な走行性能

ドライブベルトには駆動ショックを吸収する弾力性が求められます。これは走行フィーリングに大きく影響する重要な要素で、STARシリーズにベルトドライブが採用される理由です。

柔軟性と強度を両立させるため、ドライブベルト本体には高強度ウレタンゴムを用いています。

■ゴム材と補強材の研究開発

ベルト本体のゴム材を硬くすると強度が増す半面、衝撃吸収性と柔軟性が損なわれてしまいます。このためゴム材を硬くせずに、歯布と呼ばれる化学繊維のシートでベルト本体と歯を補強しています。歯布には引張強度と耐屈曲疲労性に優れる高強度ナイロンなどが用いられています。歯布による補強は、ドライブベルトの変形による駆動力伝達ロスを抑える役割も持っています。

■芯材の種類と特徴

ドライブベルトは内部にワイヤー状の骨格(心線)を入れることによって、ベルト進行方向から伝わる駆動力に対する強度を得ています。心線には引張り強度に優れるカーボンファイバーやアラミド繊維などの化学繊維が用いられています。

■ドライブベルト以外での工夫

リヤホイールとドリブンプーリーの間には、駆動ショックを吸収するために硬質ゴムでできたハブダンパーが入れられています。それによりライダーの快適性向上だけでなく、駆動ショックによる駆動系とトランスミッションへのダメージも軽減しています。ハブダンパーはゴムが硬化したり、破損すると衝撃吸収力が低下してきます。