FRP型技術

FRP製品の型製造時に使用される技術をご紹介します。

FRP(繊維強化プラスチック)型の製造にまつわる技術をご紹介します。

デザインや、コスト・納期などの条件を考慮し、最適な手法をご提案します。

FRP型と製品ができるまで

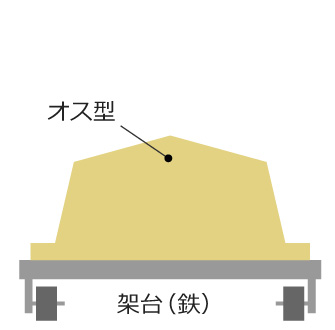

1.オス型の製作

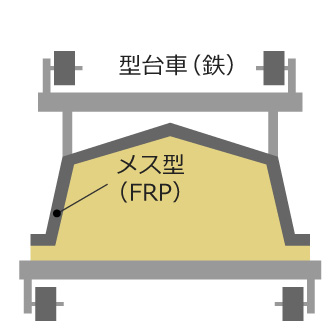

2.メス型の製作

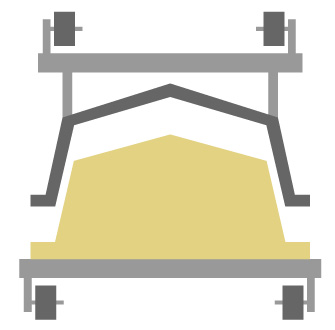

3.メス型の離型

4.メス型の完成

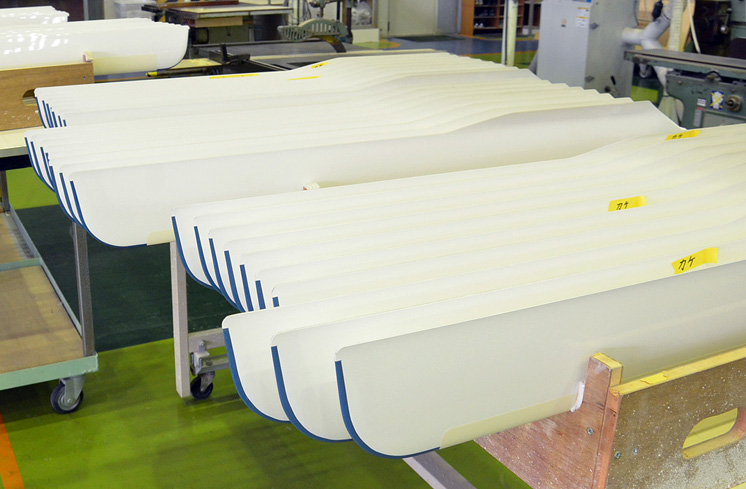

5.FRP製品の成形

6.FRP製品の離型

FRP製品とほぼ同じ材料で型を作る

FRP(=Fiber Reinforced Plastics、繊維強化プラスチック)の製品を製造するために一般的に使用されるメス型は、製品とほぼ同一の材料で作られます。型に特有のポイントは、型表面に使用するゲルコートに溶剤耐久性の高い材料を使用していることと、型の形状を維持するために厚みを増し、さらにFRPや金属で補強することです。

複数の製品を製作する際に活躍

主に複数の製品を製作するために使用され、形状や成形条件、メンテナンスの状態にもよりますが、数百の製品を製作することもあります。外観重視の製品の場合、メス型は製品よりもワンランク上の仕上がりに施工します。これにより、メス型に吹きつけたゲルコートが製品の外観となり、後吹きや磨きの必要もなくきれいな外観を得られます。

オス型の素材は用途で使い分け

オス型は、FRPのメス型を作成するために製品と同一形状に作られる型で、ヤマハ発動機では、大きさや形状、機能によりウレタンまたはスプレーパテを用いて表面を形成します。サイズが小さく、1つしかメス型をとらない場合は、コストや納期上でウレタンが優位、サイズが大きかったり、複数のメス型を製作する場合は硬質のスプレーパテを採用します。

FRP型と同じ機能の他の工法

FRP型と同様に、FRP製品を作る際に用いられるのが、ダイレクトモールド工法です。メス型を直接NC加工で製作する方法で、納期を短縮でき、コストも低く抑えられます。通常のFRP型が、200~400程度の製品を成形できる(形状や成形条件にもよります)のに対し、耐久性を保証するものではないので、試作や1品もの向きです。