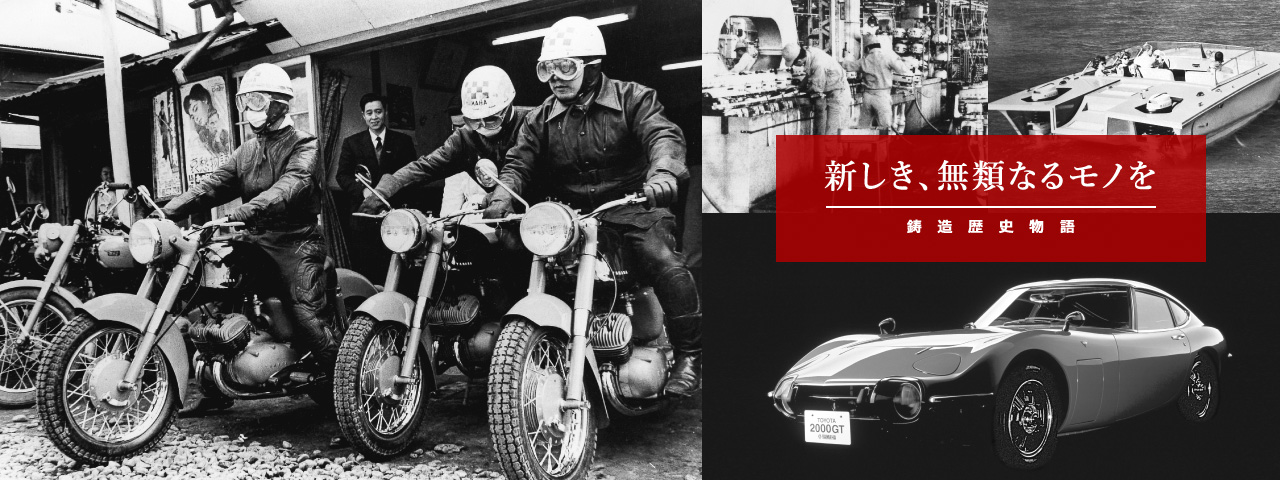

鋳造歴史物語 Vol.2 躍進

メーカーの基盤として製造の現場を特に重視し、製造技術を研鑽し続けてている弊社。現在、そして未来へとつながる歴史物語を紐解きます。

常に、最良の選択を

自由な時代だった。

製造の現場を重視する初代社長のもと、技術者たちには研究開発に専念できる環境が与えられ、

自分がもっともよいと思える素材を伸びやかに選べた。

その結果、常に最良の選択がなされ、ヤマハ発動機のDNAとなった。

一気呵成。1955年7月1日に設立されたヤマハ発動機の黎明期に、もっともふさわしい言葉だ。モデル車種を選定してわずか8ヶ月で1号機「YA-1」を世に送り出し、数々のレースで好成績を収めることで高性能ぶりをアピールして販売台数を増加させ、翌1956年9月には2号機「YC-1」を市場に投入、1957年4月には「YD-1」を、同年11月には「YA-2」を発売した。

急ピッチでオートバイの生産を進めるのと並行して、船外機の開発にも着手していた。12機種目のオートバイ「MF-1」とスクーター「SC-1」を発売した1960年には、ヤマハ発動機として初のマリンエンジン「P-7」を発売し、高い評価を得た。すべての展開が、恐ろしくスピーディーだった。

奔流のように留まることを知らないヤマハ発動機の勢いは、常日頃から「慎重とは急ぐこと」と語っていた初代社長、川上源一の熱量そのものだった。だが川上は、ただ勢い任せに事業を推進していたわけではなかった。根底には、自社での研究開発を徹底的に重んじる思想があったのだ。

スポーツバイクの原点となった「YD-1」

ヤマハ技術研究所(1959年)

1955年7月18日、つまりヤマハ発動機設立からわずか18日後に、品質と技術力の向上を図り本社内に研究課を設置。さらに8月には別の場所に研究課の研究室を設けたのである。翌1956年には日本楽器製造の研究所を移管して、ヤマハ発動機浜松研究所を設立。本社内の研究課と、モデル開発を担当していた設計課を統合し、技術者たちが研究開発に専念できる環境を提供していた。

さらに1959年、ヤマハ発動機と日本楽器の研究開発機関を統合するかたちでヤマハ技術研究所を発足。金属材料、非金属材料、音響、電気材料、応用物理、内燃機関などの各分野ごとの研究室体制を採り、研究開発を推し進めた。

ヤマハ技術研究所は、経営環境の悪化により1962年に解散の憂き目に遭う。しかし素形材を大切にし、素材や製造方法からこだわり抜き、自社で独自に技術開発するというヤマハ発動機の今にも至る社風が、黎明期のうちから培われたことは間違いなかった。

「何でもやらされましたよ」。1961年(昭和36年)に日本楽器に入社した小椋宏典さんは、笑いながら当時を振り返る。大学でアルミ鋳造技術について学んでいた小椋さんは、入社と同時にまさに一気呵成の奔流の中に投げ込まれた。早いうちからキューポラを任された。1日のうちに、同じキューポラを使ってピアノの鋳鉄フレームとオートバイの鋳鉄シリンダーを入れ替えで製造するような、混沌とした時代だった。「ひとつのキューポラを使って、違う材質の鋳造を行うなんて、本来からすれば邪道なんですけどね。当時はそうするしかなったんですよ」と小椋さんは楽しげに笑った。

ヤマハ発動機の1号機「YA-1」が作られた当時、小椋さんはまだ入社していない。しかしその頃のエピソードは伝説のように語り継がれており、小椋さんも鮮明に記憶している。小椋さんの語るところによると、「YA-1のシリンダーを作れ」と川上社長が厳命を下したのは、1954年のことだった。最初のうちは砂型鋳造でトライしたが、薄くて精密な空冷フィンの部分などは溶湯をうまく回すことができない、型が抜けないなど、不具合が多発した。そこで、当時の日本の自動車業界では1、2番目に早く、シェルモールド鋳造法を採用した。

「YA-1の開発にあたって、川上さんは『ドイツ・DKW社のRT125と同じように作れ』と命じていました。それが苦労のタネだったんです。既存の方法ではとうてい不可能で、いち早くシェルモールド製造法を採り入れることにしたそうです。先輩方は、ものすごく苦労したようですよ」。当時のオートバイは、2サイクルエンジンが主流だった。そして2サイクルエンジンの性能は、シリンダーで決まる。川上のシリンダーへのこだわりは並々ならぬもので、社長自ら技術者たちを引き連れて鋳造工場に籠もったという。

小椋宏典氏。元ヤマハ発動機専務。現在は公益社団法人日本鋳造工学会 東海支部で名誉理事を務めている。

現代のように容易に情報が入手できる時代ではない。誰も、何も教えてくれず、自分たちで壁にぶつかり、乗り越えるしかなかった。そして、そういった試行錯誤の回数が、そのまま濃密な技術的資産の蓄積につながった。苦労は決して無駄ではなかったのである。

そんな会社の一員になったのだから、小椋さんも入社してすぐに洗礼を受けた。小椋さんの入社年次に発売された船外機P-3へのクレームが出たとして社長室に呼びつけられ、川上社長から直々に叱られたこともある。上役も同席していたとはいえ、「なんで右も左も分かっていない新入社員のオレが……?」と割り切れない思いもあった。しかし、すでに解決していた問題だったから、「お小言」程度で済んでホッとした。それと同時に小椋さんは、「川上さんの、素形材に対する愛着を感じましたね」と振り返る。「その愛着こそが、現在もヤマハが素形材を大切にする原点なのかもしれません」。

「トヨタ2000GT」に搭載された2リッター直列6気筒DOHCエンジン

課せられるハードルは常に高かった。その一方で、自由度も非常に高かった1964年末、ヤマハはトヨタ2000GTの開発協力を開始。小椋さんはエンジン開発に携わった。しかし、社内に前例はない。そもそも素材からして何を使えばいいのか分からないのだ。

アメリカの鋳造関連雑誌を買い揃え、読みふけって検討した結果、最良のアルミ素材としてAl-Si-Mg系のAC4Cに辿り着いた。「AC4Cは耐クラック性が1番高い。鋳造性もいい。ただし加工性は落ち、価格も少しばかり高い。でもエンジンに使うアルミ素材としては、コレがベストだ」。そう思い至った小椋さんを止める者は、誰もいなかった。「アルミのことなど、誰も分からなくてね」と笑う。「だから私が選べば、それを使うことができたんです」。

以後、ヤマハは長きにわたってアルミ素材にハイスペックなAC4Cを用いることになる。それは大手自動車メーカーの技術者が羨むほどだった。実際、別の素材を用いてトラブルに悩んでいた自動車メーカーの、ディーゼルエンジン用シリンダーヘッドの外販にもつながった。

「シリンダーヘッドが割れて困る、という相談を受けましてね。ウチがAC4Cで試作したら、まったく問題ないシリンダーヘッドができたんです。ディーゼルエンジンはガソリンエンジンに比べて熱負荷が高いから、素材から見直す必要があったんですね」。結局、その自動車メーカーからの全量受注につながった。まさに素材を重視してきたことの成果だった。

その後、生産コストなども勘案してアルミ素材は見直されたが、現在もオートバイのフラッグシップモデルには一部AC4Cが使用されている。一気呵成の時代だからこその「恐れを知らない最良の選択」は、今もヤマハ発動機の血脈として息づいている。(つづく)