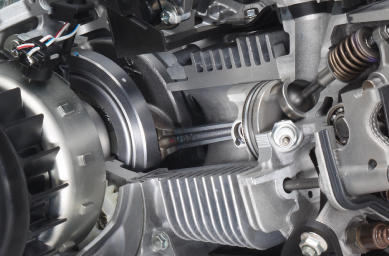

スクーター用エンジンの薄肉・軽量化

コンカレントエンジニアリングによる薄肉化事例。

エンジン設計と鋳造部門とのコンカレントエンジニアリングにより、薄肉化の限界に挑戦した事例です。スクーター用エンジンは、高性能と低燃費を両立させつつ、徹底したローコストも求められるというシビアな製品です。ヤマハは、解析技術と金型技術の両輪を最適に機能させることで、低圧鋳造での薄肉化という難易度の高いニーズに応えました。

Need要件01

- スクーター用空冷エンジンのフィンを薄肉化したい。

Concept方針01

- 高精度な湯流れ・凝固解析により薄肉形状を実現し、鋳造条件を最適化する。

Need要件02

- エンジンの基本肉厚を最適化したい。

Concept方針02

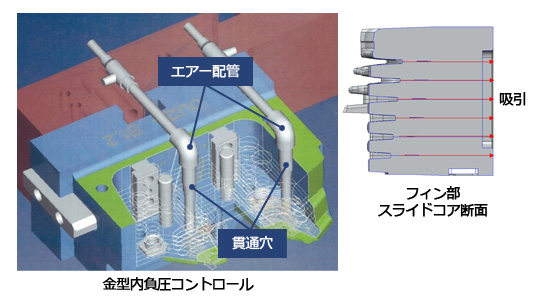

- キャビティー内の負圧コントロールにより、エンジン薄肉部位の湯回り性を改善。

Solution ソリューション

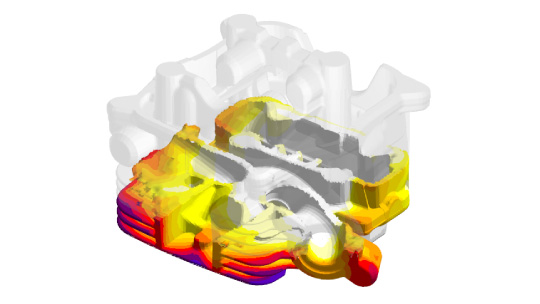

01解析技術

ロバスト条件を織り込んだ流動解析により、生産条件の変化にフレキシブルに対応。安定した鋳造が可能に。

02金型技術

金型キャビティー内の負圧コントロール技術を採用。エンジンフィン部裏側にパイプを設け、エアによる負圧で湯回り性を向上。

フィン埋め子のエア抜き溝を利用してエアーによる負圧をかける

Result 成果

- 01エンジンフィンの肉厚が3.0㎜から2.0㎜に

- 02燃焼室の冷却性能が向上し低燃費化に貢献

- 03前モデル比で14%の重量削減(シリンダーヘッド単体)