ハイブリッドプレーサー YRH10 / YRH10W 特長

モジュール製品の生産に最適な半導体部品と表面実装部品の混載実装を実現したハイブリッドプレーサー

ハイブリッド実装Hybrid mounting

半導体部品と表面実装部品(SMD)の実装を1台で実現。

多様な供給形態と柔軟な搭載プロセスを備え、カスタマイズにより幅広い生産ニーズに対応。

供給形態

接着剤ピン転写(オプション)

モジュール部品製造工程例

パレットラインナップ

ウエハ用パレット(標準)

ワッフルトレイ用パレット(特注)

高速・高精度搭載High-speed,high-precision mounting

基板状態にかかわらず、±15μm(Cpk≧1.0)の高精度搭載を実現し、半導体部品実装で重要視される搭載精度を確保。搭載精度を維持したまま、搭載ヘッドのノズルを10本とすることでヘッドのサイクル数を大幅に削減し、高い生産性を両立。

| YRH10 / YRH10W | 14,000 UPH |

|---|---|

| ±15㎛(Cpk≧1.0) |

搭載動作の最適化

搭載ヘッドにスキャンカメラを装備し、ウエハ吸着後の部品認識を移動中に完了。最短距離で搭載位置への移動が可能となり、効率の良い動作サイクルを叶えることで生産性を向上。

部品破損やバラマキのリスク低減

ロードセルによる荷重計測と校正により、部品への圧力を最適に制御。

小型チップ部品や薄型部品の破損・変形の防止や、圧力をかける必要がある部品への確実な押し込みが可能。

基板表面をレーザーで、ノズル高さをタッチセンサーで計測し、搭載高さへ反映。部品の打痕やバラマキを防止。

基板条件・稼働時間に左右されずに高精度維持

フィデューシャルカメラのZ軸制御で基板高さに追従し、複雑な形状や多層構造の基板でも正確にマーク認識。基板に左右されない高精度な部品搭載を実現。

機内にマーカーを設置し、定期認識・補正することで、熱変化による搭載精度の劣化を軽減。稼働時間・状況に左右されずに高精度な搭載を実現。

搭載不良を未然に防止

サイドビューカメラで搭載前に部品の姿勢を確認し、不良発生要因をリジェクト。不良を発生させない生産へ。

サイド照明により、下面からの照明では判別できないBGAのボール欠落を確実に検出。

高汎用性と省人化High versatility & Labor-saving

段取り作業の簡易化で作業負荷軽減

ウエハの突き上げユニットを2本搭載し、異なるダイサイズの品種に段取り替えなしで対応可能。オートノズルチェンジャーとの組み合わせで汎用性を強化。

生産中にウェハの角度やピッチを自動補正し、段取り時のティーチング作業負荷とミスを低減。

迅速で確実な改善促進

部品認識画像、マーク認識画像をすべて保存。エラー、不具合発生時の要因分析と改善作業を促進。

“いつでも”“スキルレス”に部品補給

任意のタイミングで効率よく部品補給が可能で、マシン停止リスクを低減し、

安定した生産を実現。

作業時間を削減する生産支援機能

ウエハリング上のバーコードからウエハマップを読み込み様々なフォーマットからの自動変換にも対応。

ヘッドや搭載順序を自動で最適化し、タクト向上、

データ作成時間短縮。

自動で最適な部品配置・吸着順序を決定。

サイクルタイムの推定が可能。

YRH10W 専用機能

12インチウエハ対応

6、8、12インチの各サイズのウエハの搭載が可能。

大型重量基板搬送で生産力向上

L基板サイズ相当のジグ基板搬送に対応し、ボトルネックになりがちなリフロー工程での一度の処理数を増やすことで、生産量を向上。

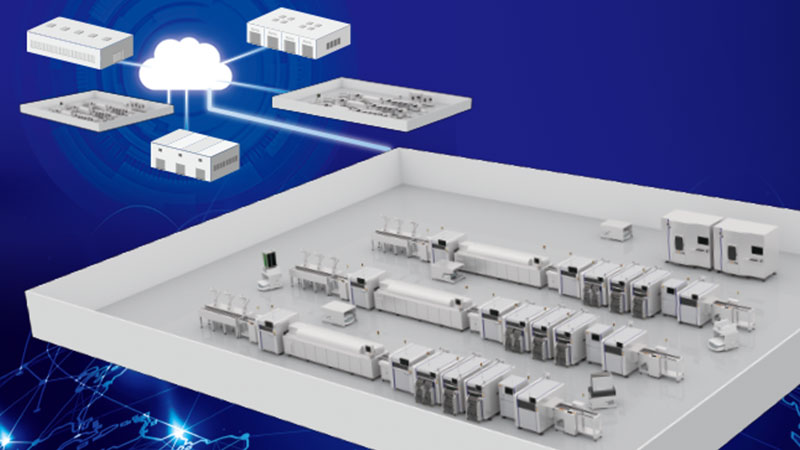

モデルレイアウト(YRH10)

生産する製品に合わせて、様々なレイアウトにカスタマイズすることが可能。

汎用性と生産性を両立させ、効率の良い生産工程の実現に貢献。