生産ラインで使って満足! 『量 × 質 × 省人化』 SMTソリューション

ヤマハSMT装置の導入により、生産ラインで体感することができる省人化に関するSMTソリューションを紹介します。

段取り作業の負担が少ない!

段取り作業の最小限化・高効率化

プログラムが自動で切り替わったとしても、段取り作業には人による作業を必要としています。

ヤマハでは、この段取り作業の負担をできる限り軽減し、間違いを極限まで減らすことを目指します。

豊富な各装置毎の自動段取り機能

豊富な各装置毎の自動段取り機能

ヤマハの印刷機では、人の手を掛けない自動段取りを実現しました。

ヒューマンエラーを無くした効率的な段取りが可能です。

マウンターも、プッシュアップピンやノズルを自動交換し、人による作業を可能な限り排除することができます。

印刷機の段取り替えの全自動化対応

現在の段取り作業

印刷機の段取り替えの全自動化対応

印刷機:完全自動段取り

印刷機:プッシュアップピン自動交換

マウンター:ノズル自動交換

作業しやすいコンパクトなフィーダーと一括交換台車

作業しやすいコンパクトなフィーダーと一括交換台車

ヤマハのフィーダーは薄型・軽量のコンパクト設計。片手でハンドリングができるほどです。

段取り作業では大量のフィーダーをハンドリングするため、コンパクトなフィーダーや一括交換台車は、作業者の負担を大幅に軽減します。

軽量・コンパクト

片手でハンドリング

一括交換台車

共通GUI

共通GUI

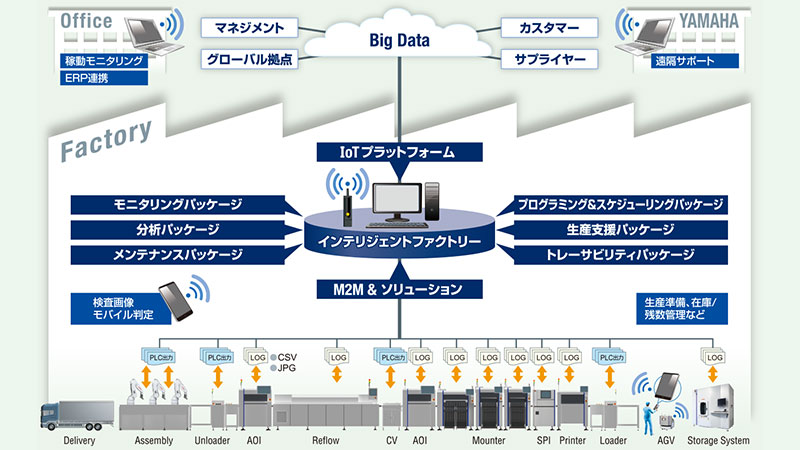

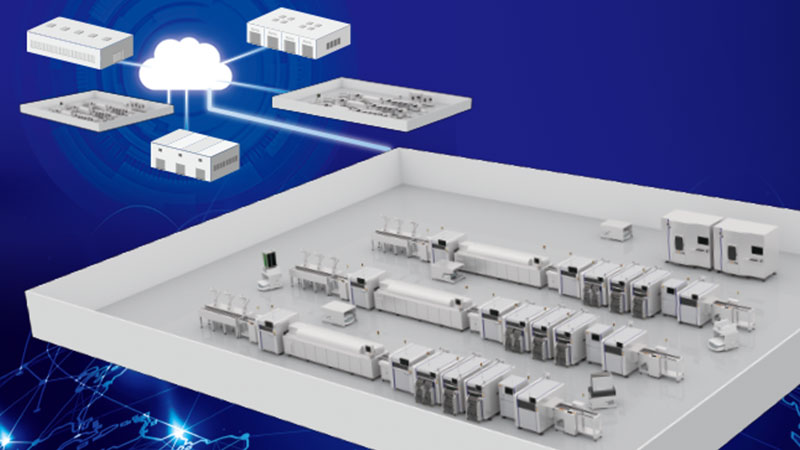

ヤマハの1 STOP SMART SOLUTIONでは主要なSMT設備をヤマハ装置で構成します。

共通の設計思想に基づくGUIを採用しているため、マルチオペレーションの際には、各装置をすぐに操作できるようになります。

オペレーションで作業の手間も少ない!

部品・部材の自動供給による補給作業の合理化

生産を効率的に行うには、いかにラインを止めずに装置を動かし続けられるかが非常に重要な要素です。

部品補給はライン停止の原因となる頻度が最も高い作業のため、ヤマハではこの作業をできるだけ簡単・効率化します。

スプライシング作業の簡単化

スプライシング作業の簡単化

ラインを止めずに生産するためには、スプライシングによる部品補給が必要です。スプライシング作業には作業者の習熟が不可欠なため、作業の失敗や遅延により、ラインが停止してしまうことがよくあります。

オートローディングフィーダーは作業者の任意のタイミングでスプライシング作業が行えるため、タイミングが集中することを緩和し、作業自体も簡単化することでこの課題を解決します。

オートローディングフィーダー 導入効果例

| 従来フィーダー | オートローディングフィーダー | 効果 | |

|---|---|---|---|

| テープセット時間 | 80sec/回 | 30sec/回 | 約63% 削減 |

| トップテープ回収時間 | 15sec/回 | なし | 100% 削減 |

| 作業ミスによる装置停止 | 5分/回 | なし | 5分/回 削減 |

| スプライシングテープコスト | ¥5.0/回 | なし | ¥5.0/回 削減 |

|

|

訪問回数 作業時間 |

オートローディングフィーダーによる部品補給

ラインを止めないトレイ部品の供給

ラインを止めないトレイ部品の供給

トレイ部品は1つのパレットに載せられる数量が少ないため、部品が大量に必要な場合は供給頻度が高くなり、ライン停止の要因になります。

ヤマハのトレイフィーダーでは、生産中に空になったトレイを回収し、新しいトレイに交換することが可能。ラインを停止することなく部品の供給ができます。

sATS30NS

eATS30

はんだ供給の自動化

はんだ供給の自動化

はんだ印刷中、はんだ量が少なくなってきた場合、装置を止めてはんだを供給する必要があります。

ヤマハ印刷機では装置を止めることなく、はんだの自動供給が可能です。

車載関連基板のように大量にはんだを消費する基板には、大容量の12ozシリンジを使うことで無停止生産の時間をさらに延ばすことができます。

はんだ自動供給機能 導入効果例

| 手投入 | PSC(12ozシリンジ) | 効果 | |

|---|---|---|---|

|

|

||

| 印刷品質 | △ | 〇 | 品質アップ |

| 容器交換時間/回 | 30秒 (ヘラによる追加投入時間) |

30秒 (準備済みシリンジとの交換の場合) |

同等 |

| 24H 生産時 補充回数 | 48回 | 1回 | 47回削減 |

| オペレーター歩行距離/歩行時間 | 1,920m/24分 | 40m/0.5分 | 1,880m / 23.5分 削減 |

| 24H生産時 停止時間 | 24分 | 1分 | 停止時間 ほぼ無し |

自動メンテナンス ・ 自己診断

高品質な生産を継続するには、装置の状態に問題がないかを定期的にチェックをする必要があります。

ヤマハのマウンターやAOIでは、自動で装置状態をチェックして、不具合がないかを確認しながら生産。

始業点検などの手間を最小限にすることが可能です。

ノズルヘルスチェック

ノズルヘルスチェック

一般的に、ノズルの状態を適切に保つためには、定期的な確認作業が必要となり、作業者の工数がかかってしまいます。

ヤマハのマウンターでは、自動的にノズル先端バネの摺動状態のチェック、ノズルエア圧チェックや画像検査をして、ノズル状態が適切であるかを確認します。また、ブローステーションで自動的にエア―経路の清掃を行い、マシン内で自律的にメンテナンスが行われます。

ブローステーション

AOI 検査能力の自動チェック

AOI 検査能力の自動チェック

ヤマハAOIは、光学検査装置で重要な照明の照度や、3D検査により高さが正常に計測できているかを自動でチェックして安心な検査を実現します。