テクノロジー:S-QUALO

積み上げてきた実績と継承してきた経験値により到達した技術をご紹介します。

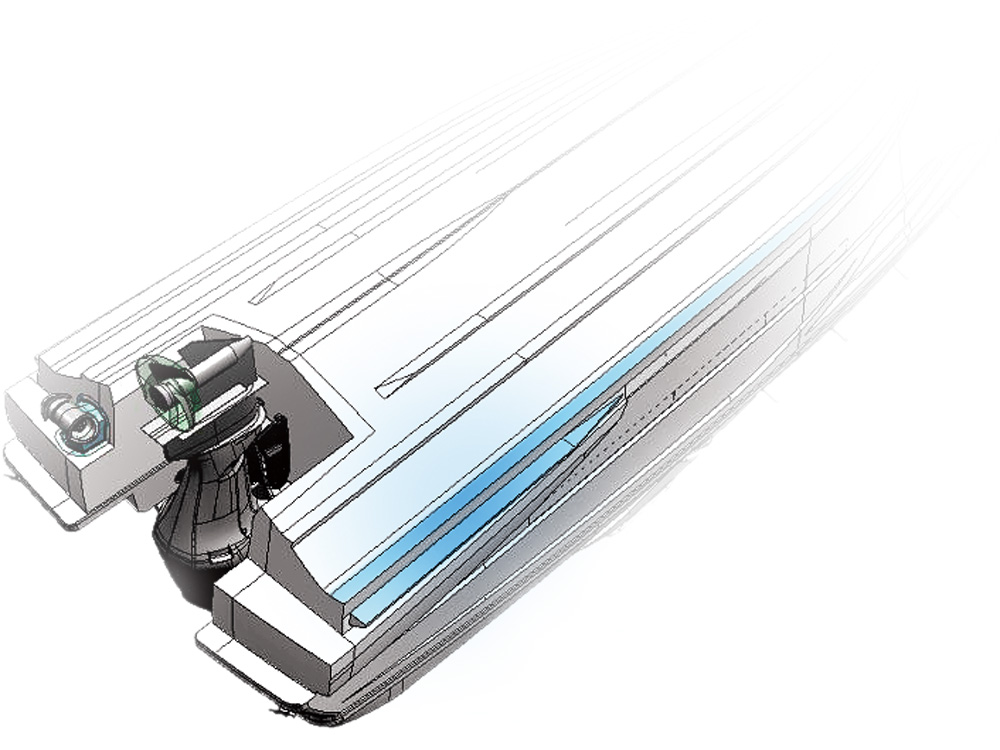

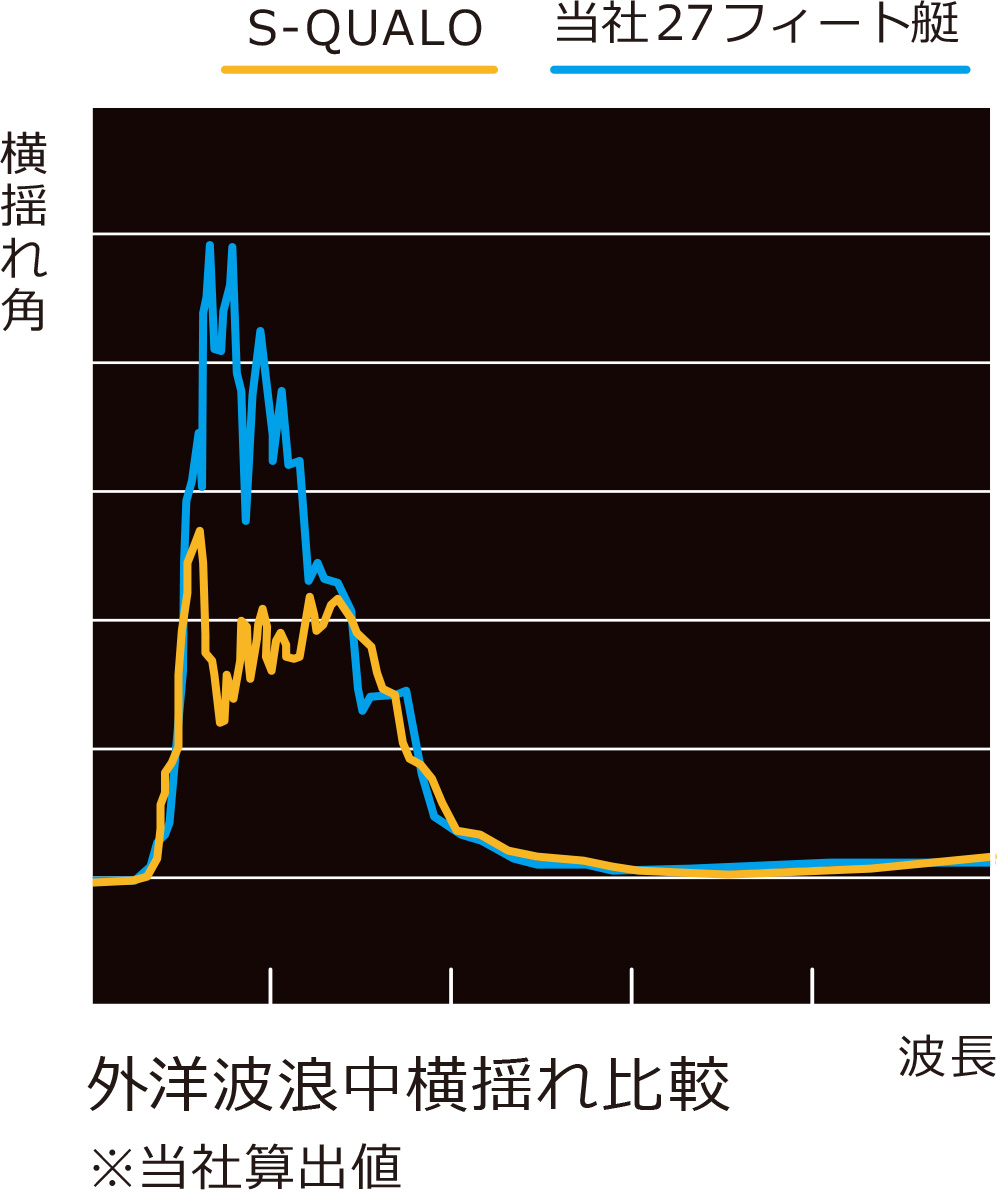

01際立った安定性をもたらす「A.R.B.」

チャインに下向きの角度をつけ、船側にブレード形状を持つ独自のA.R.B.(アンチ・ローリング・ブレード)。 ヤマハ独自のボート開発システム「Y.P.D.S.」(YAMAHA Performance Development System)のシミュレーション技術と実艇によるチューニング技術を駆使し、1㎜、1°にこだわり抜いた成果が、停泊時の静止安定性だけでなく、波浪中の横安定性や、航走時の走行安定性も実現した。

02機能面での効果にも貢献する「スクエアバウ」

革新的デザイン「スクエアバウ」の採用で、従来のボートと は明らかに異なるエクステリア上の圧倒的な存在感を発揮。 機能的には船首デッキエリアが大きく拡大したため、船首 デッキ上でのロープワーク等の作業を安心して行うことが できます。また、バウフレアもそれに伴い拡大し、結果、抜群 の波落とし効果を実現。さらにキャビン内バウバースの見た 目以上の広さ感の演出に貢献しています。

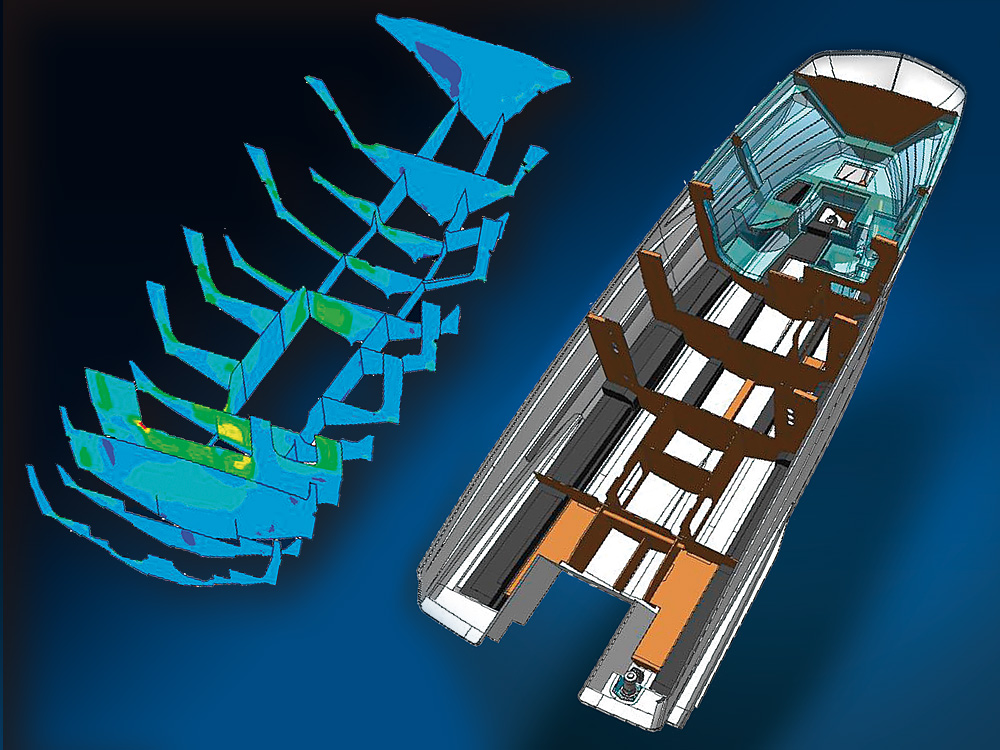

03飛躍的な軽量化を実現「ストリンガー構造」

ヤマハの3D設計/型加工技術・構造解析技術を駆使し、船体強度を維持しながら軽量化を実現する「ストリンガー構造」を開発。横方向の骨を主体とするバルクヘッド構造と呼ばれる従来方式の構造に比べ、縦ロンジと呼ばれるストリンガーを主骨とし、FRP製とすることで、形状の自由度からの最適レイアウトにより船体の無駄な肉を排除。一方でストリンガーの一部に室内床機能を兼務させることで従来工法比約10~12%の軽量化を実現している。軽量化によるスピードへの貢献や、燃費の向上はもちろんのこと、部材の接着行程などを大幅に省略できることから環境有害物質(VOC)の発生を大幅に削減。さらに木材の使用も抑えることができるなど、環境への貢献にも効果を発揮する。

04揮発性有害物質の削減に寄与する「VARTM工法」

ガラス繊維を閉じた型の中に入れ、負圧を利用して樹脂を注入する成形方法「VARTM (Vacuum Assisted Resin Transfer Molding)」は、スチレンを主とした成形時の環境有害物質(VOC: 揮発性有機化合物)を従来に比べ約90%削減。樹脂に直接触れないため、作業環境の改善にも貢献する。S-QUALOでは、このVARTMをハードトップとトイレウォールに採用している。

05環境に配慮した低スチレンゲルコートを採用

YAMAHA S-QUALOでは、一艇あたりのゲルコート使用量のうち、90%以上にスチレンの含有量を10%抑えた 低スチレンゲルコートを採用しています。

06新次元の情報管理システム「コマンドリンク」

07タッチスクリーンカラーディスプレイ CL5

5インチ液晶カラーディスプレイを採用した「CL5」は、スクリーンタッチによる直感的な操作を可能 にしたことで使いやすさを向上しました。もちろん、ヤマハのボートオペレーションシステム「コマンド リンクプラス」に対応しているため、操縦者とエンジン間において、さまざまなエンジン状態、航走状態、警報や点検メッセージなどを見やすくわかりやすい画面表示で提供します。

08F300G