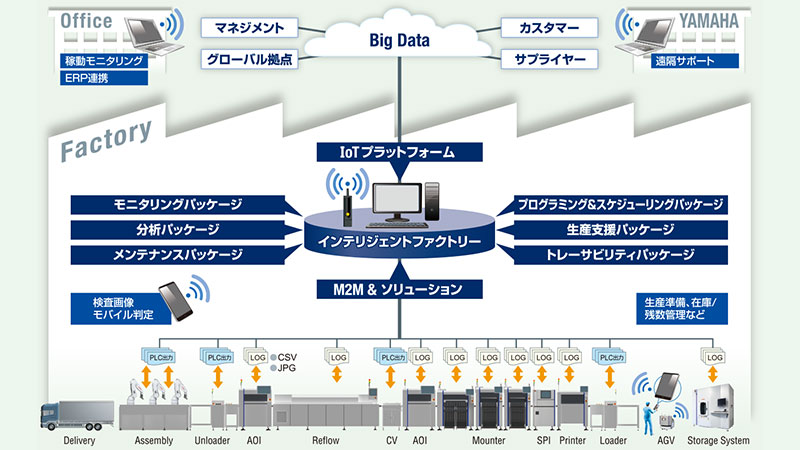

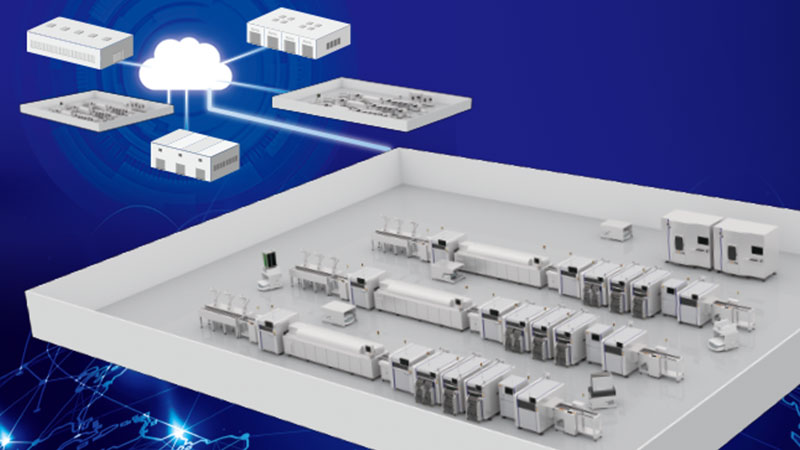

生産フロアで使って満足! 『量 × 質 × 省人化』 SMTソリューション

ヤマハSMT装置の導入により、生産フロアで体感することができる高い生産品質を実現するSMTソリューションを紹介します。

品質保証できる!

生産形態に合わせた柔軟な検査ラインナップ

検査して、高品質な生産をしたいが、高いコストはかけられないこともあります。

ヤマハでは様々な検査のラインナップを用意しており、目指す品質に合わせてご提案します。

豊富な検査装置ラインナップ

豊富な検査装置ラインナップ

1 STOP SMART SOLUTION の要である検査装置は、AOI / SPI 共に様々なオプション設定があります。

AOIでは2D検査のみ、SPIでは1プロジェクタとしたエコノミー提案や、フル装備の高性能仕様のご提案などラインに合わせて選択できます。

3Dハイブリッド光学外観検査装置 YRi-V

3D高速はんだ印刷検査装置 YSi-SP

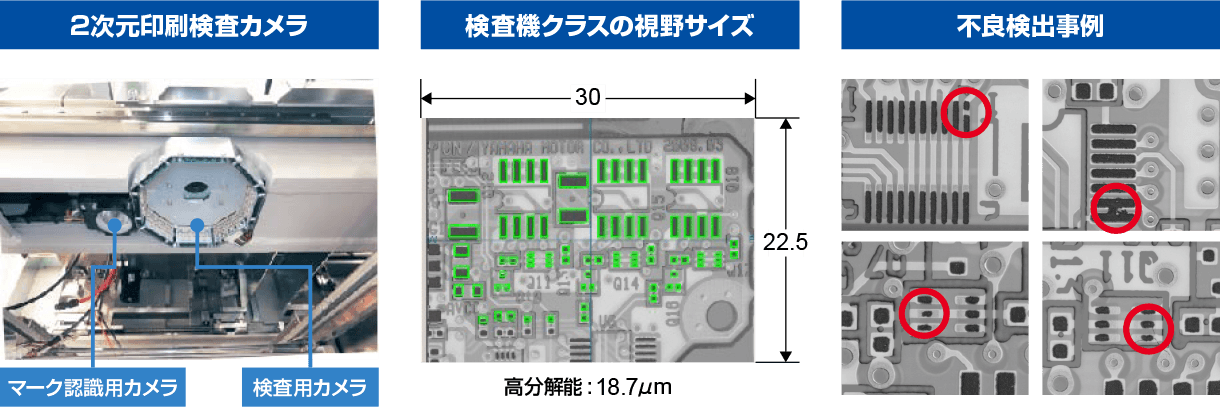

印刷機 内蔵SPIによる低コスト検査ソリューション

印刷機 内蔵SPIによる低コスト検査ソリューション

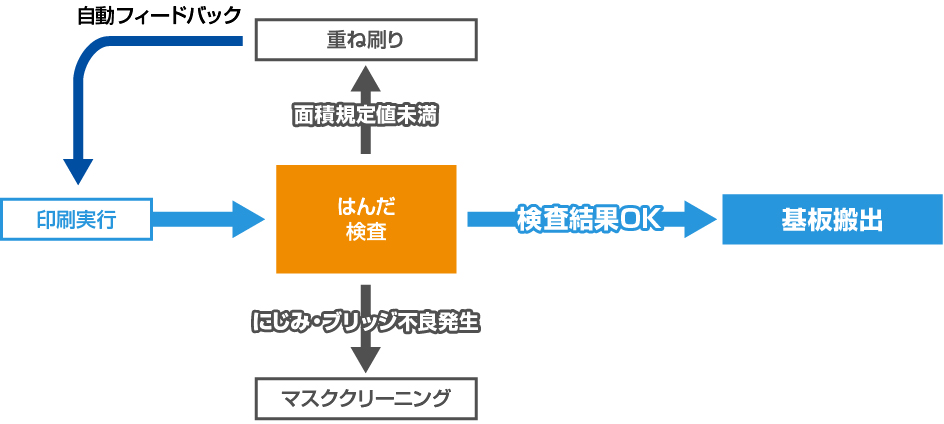

検査機にコストがかけられずSPIを導入できない、SPIを導入するスペースが無いなどのお悩みには、印刷機の内蔵SPIをご提案できます。印刷機内に専用カメラを装備することで、ローコストではんだ印刷検査まで実現可能です。

印刷機 内蔵SPI

自動フィードバックシステム

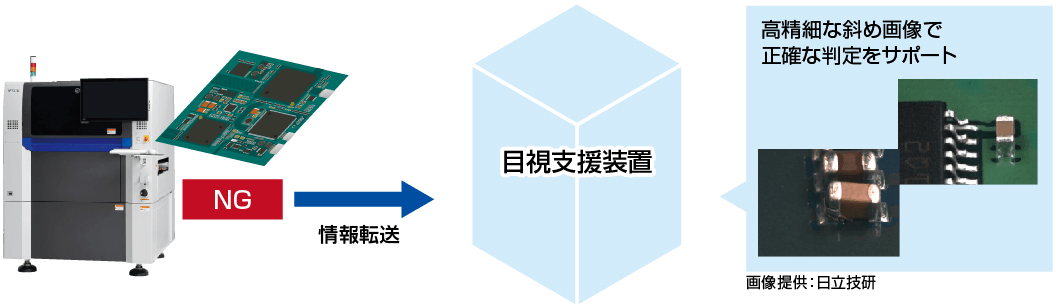

目視検査支援装置との連携機能

目視検査支援装置との連携機能

車載関連基板のSMT生産を中心に、2次判定の判定精度を上げるために検査工程に目視検査支援装置を導入する場合もあります。

ヤマハのAOIは、目視検査支援装置メーカー様との連携も対応しており、2次判定の高精度化を支援できます。

目視検査支援装置

不良発生源の即時特定、正確かつ簡単な原因究明

不良が発生した際に、最も重要なことは同じ不良の再発を防ぐための適切な対策を実行することです。

1 STOP SMART SOLUTION ではこの対策実行までの過程を、効率的かつ効果的に実行できるようになります。

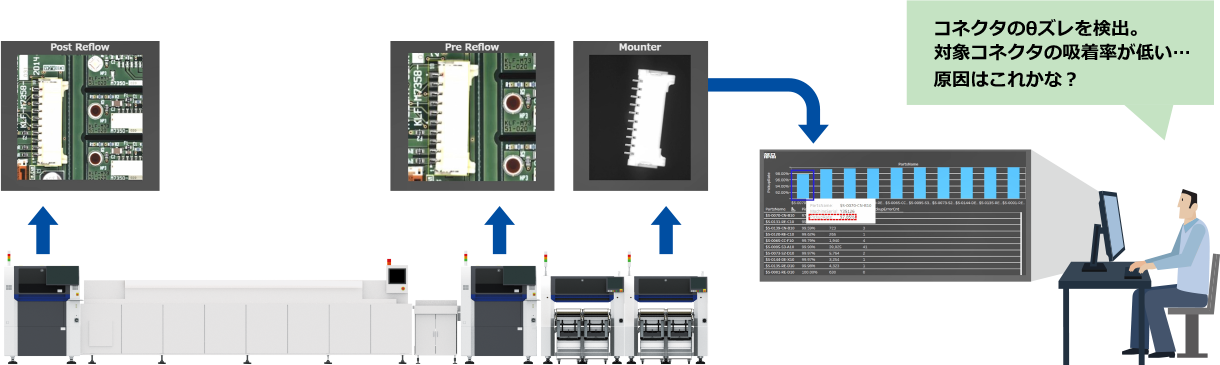

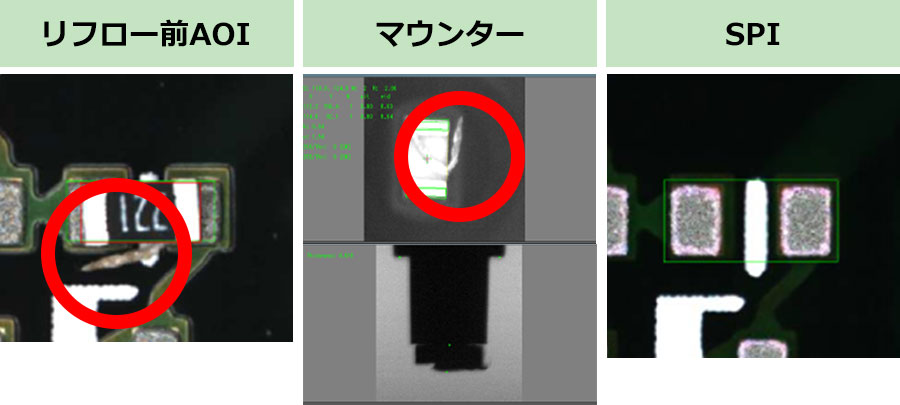

工程毎の画像照合による不良発生原因特定

工程毎の画像照合による不良発生原因特定

リフロー後の基板で不良が発覚した場合、不良が発生した原因がどの工程であったのかを特定することは困難なため、改善活動に繋げることは困難でした。

1 STOP SMART SOLUTION では、すべての工程の画像を照合できるため、リフロー後であっても、どの工程から不良になったのかを特定し、改善を促進することができます。

N点照合

[不良発生例]

部品に異物が付着

[原因]

はじめから部品に異物が付着していたことが原因。

[対策]

部品メーカーへフィードバック

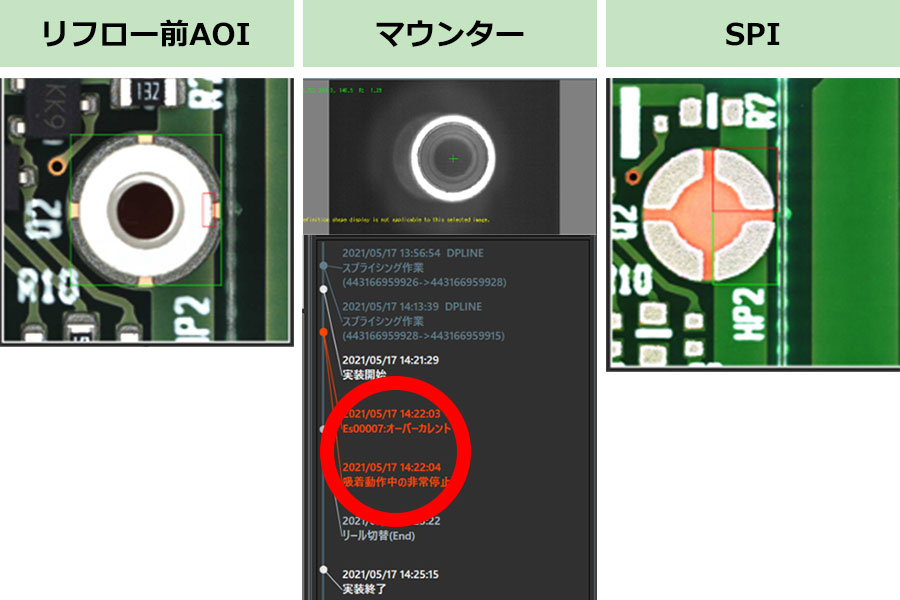

[不良発生例]

部品の表裏反転が発生

[原因]

リールの切り替わり時に発生したことを特定。

スプライシング作業の失敗が原因。

[対策]

スプライシング作業の再指導

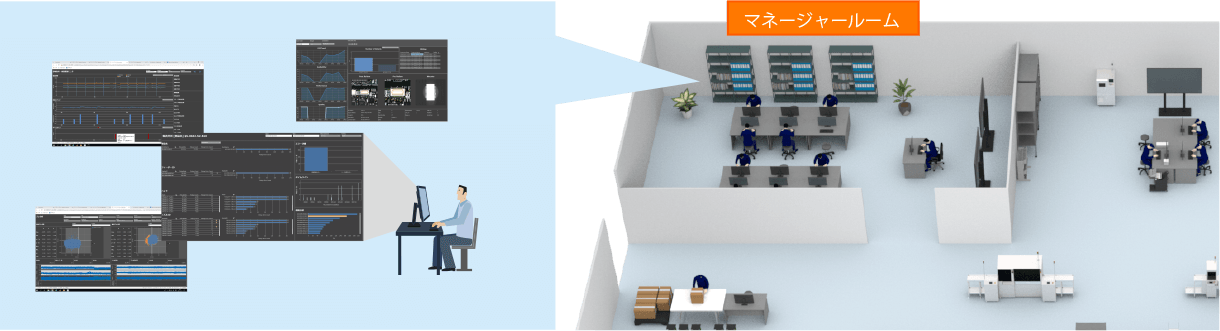

データから見る不良発生要因の特定

データから見る不良発生要因の特定

1 STOP SMART SOLUTIONでは、各装置から出力される膨大なログデータから、各装置間での相関関係を見つけることができます。

例えば、SPI と 印刷機では、ローリング径が小さくなった時にはんだ量が減少する、など、不良発生要因の特定をサポートします。

分析ダッシュボード

検査機 - マウンタ連携による不良発生の抑制

検査機 - マウンタ連携による不良発生の抑制

生産中に突然、連続的に不良が発生するケースがあります。

ヤマハではマウンターとAOIを連携させ、不良発生時に、発生したマウンターを即時停止します。不良の連続生産の防止と不良発生要因特定のサポートも行います。

QAオプション