用語集

電子部品実装関連機器・マウンターの用語集をご紹介します。

※用語集の記載は予告なしに変更する場合がございます。あらかじめご了承ください。

※50音順

| 用語 | 解説 |

|---|---|

| 2値化 | グレー画像をあるしきい値を基準として0(黒)と1(白)に変換すること。2値化により対象物と背景を分離することで、マークや部品など対象物を特定する事ができる。 |

| Cpk | 工程能力指数。ある製品の工程における規格の上限と下限の範囲に対してデータのバラツキがどの位置にあるかを表し、数値が大きいほど工程能力が高い。バラツキが小さくても平均値が規格中心から離れているとCpkの値は小さくなる。 |

| AGV | ”Automatic Guided Vehicle”の略。無人搬送車のこと。 工場内の物流用途などで広く使われている。 SMT工程においてもリール部品の搬送などでの活用が普及しつつある。 |

| Cmk | 機械(装置)能力指数。特定条件下における瞬間的な装置固有の能力を表す指数のこと。 国内では一般的には用いられてないが、欧米などでは生産現場の工程能力を表すCpkとは区分して用いられる事がある。 |

| CT | ”Cycle Time”の略語。 「サイクル」という文字の通り、1つの作業が完了してから、次の作業が完了するまでの時間のこと。 |

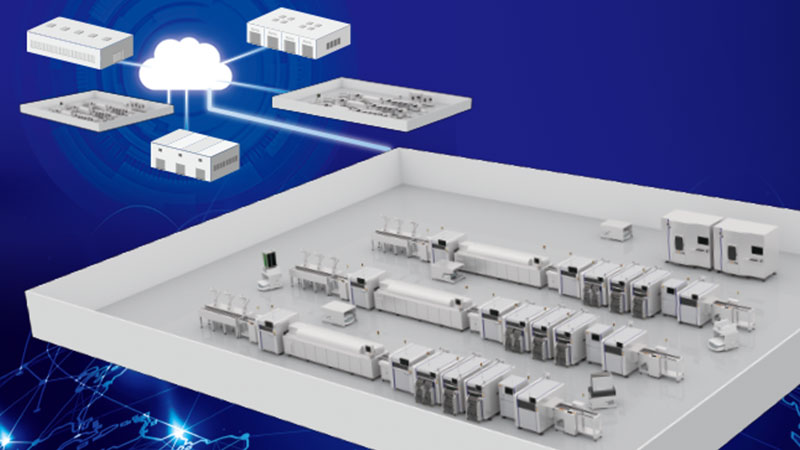

| DX | デジタルトランスフォーメーションのこと。進化したITの技術を用い、浸透させることで、人々の生活をより良い物へ変革させる概念のことを言う。 ビジネスの世界においては、企業がデータやデジタル技術を駆使し、製品や工程、サービス、業務などに変革をおこす意味合いとして使用される。 |

| EMS | ”Electronics Manufacturing Service”の略。電子機器の受託生産を行うこと。 |

| KPI | ”Key Performance Indicator(重要業績評価指標)”の略。目標を達成するために最重要となる指標を、観測可能な形で数値化した、中間目標となる指標のこと。KPIの設定により、目標に対する日々の進捗度合いが分かるようになる。 |

| LCRチェッカー(メータ) | コイル、コンデンサ、抵抗の定数を確認する装置のこと。 SMT工程においては生産1枚目の基板の誤実装の有無を確認するために両面テープ上に実装した部品の定数を人手作業により測定する場合がある。 近年ではマウンターにLCRチェッカーを設置しリール入替時やスプライシングのつなぎ目の直後に自動測定を行い誤実装を未然防止するケースも増えつつある。 |

| OEE | "Over all Equipment Efficiency"の略。設備総合稼働率のこと。生産設備の設備効率に関する指標であり、可動率、性能、品質から計算される。 |

| SMT | ”Surface Mount Technology(表面実装技術)”の略語。回路パターンを持つプリント基板の表面に電子部品を搭載し基板の電極と部品の電極を接合する事で電子回路基板を組み立てる工法に関連する技術全般を示す。旧来のスルーホールと呼ばれる、穴にリード(金属棒型の電極)を指して固定する工法技術に替り、現在の基板組み立て工法の主流技術となっている。 |

| SSR | ”Smart Show Room”の略。デモによってお客様から集めた生の声を技術面で商品開発にいかしていく、ヤマハ発動機の取り組みのこと。ヤマハ発動機とお客様の意見を相互に合致させて双方のスパイラルアップを図る取り組み。 |

| UPS | "Uninterruptible Power Supply"の略。無停電電源装置のこと。停電中に製品を壊さないようにするため、本装置を導入する。(たとえばリフロー内で停電するなど) |

| モジュラーマウンター | ヤマハがフルビジョンマウンターYV100/YVL88の商品開発時に世界で初めて提唱したSMTコンセプト。同じサイズのボディで高速機と汎用機という二つの特性の違うマシンを開発し、マシンを同じスペースの中で短時間で組み替えて、その時の生産に最適なラインを再構成でき、また、生産量の増加に対して必要な能力や予算に応じてモジュラー単位で効率的に増設可能なコンセプト。2000年代になるとモジュラーマウンターのコンセプトは、従来のロータリータレット式大型マウンターを淘汰し、現在では世界の殆どのSMTメーカーがモジュラーコンセプトを採用している。 |

| イオナイザー | 生産工程などで発生した静電気を除電する装置のこと。一般には雰囲気中の空気をイオン化させる事で静電気を中和し除電を行う。 |

| インターロック | 安全や品質確保のため、ある操作を行なうときに一定の条件を満たさない限りその操作が行なえないようにする制御方法のこと。 |

| ウエハマッピング | 半導体のウエハ処理工程によって形成された個々のチップの動作特性等のテスト情報を座標情報とともにウェハマップデータとして記録すること。 後工程のボンディング装置などで目的にあった特性のチップを自動的に識別してピックアップが可能となる。 |

| 実装ラインの設備にて行う次生産機種生産のための準備・段取り作業のこと。段取り作業時にライン停止を伴うため稼働率が下がる。 | |

| エキスパンド | 半導体製造工程の用語。ウェハを固定しているダイシング用テープを引き延ばす事で隣接するダイチップ同士の距離を確保し、ダイチップを取り外しやすくすること。 |

| キャリブ | 測定器の出力結果と測定対象の実際の数値を比較する作業の校正のこと。調整(adjusting)の意味も含む場合が多い。 |

| しきい | 境界線となる値のこと。SMTにおいてはマウンターやAOI等で部品認識やフィデューシャルマーク認識のために撮像したグレー画像から対象物を特定するために白黒の2値化とするための境目の値のこと。 |

| ジグ | 加工や組立、検査などの各工程において、効率化や品質向上のために用いられる器具のこと。SMT工程においては印刷機の基板吸着治具や、スプライシングに用いる専用のハサミなどがこれにあたる。 |

| スタンドアロン | 装置がインラインされず単体で設置されること。 装置導入初期の条件出しやAOIによる検査をバッチ処理する場合などに実施される。 |

| セルフアライメント | リフロー炉内でのはんだ溶融時に表面張力によって自動的に基板のランド中心に移動する現象。 |

| 実装ライン外(オフライン)にて行う次生産機種生産のための準備・段取り作業のこと。ラインの稼働を停止せずに段取り準備が出来る。 | |

| ダッシュボード | 元々は自動車などの「計器盤」を意味する。生産現場では複数のソースからデータを収集し集計・可視化して一覧表示する機能や画面などを指すことが多い。ヤマハではリアルタイムでSMTフロアとラインの生産状況を可視化する「ライブダッシュボード」と稼働率や実装品質をリアルタイムで分析し生産性と品質の向上に貢献する「分析ダッシュボード」を提供している。 |

| ティーチング | 作業に必要な情報を人が装置に記憶させること。 SMT工程においてはマウンターにてフィデューシャルカメラを使ってフィーダーの吸着位置や部品の搭載座標をティーチングする場合がある。 |

| ディスペンサー | 接着剤塗布機のこと。SMTにおいての主用途はフロープロセスにおけるチップ部品の仮固定用接着剤の塗布。 |

| デジタルツイン | 現実空間の設備情報をIoTの活用により、リアルタイムでデータを収集し、仮想空間内に現実空間の設備環境再現をすること。 現実空間の設備状態と仮想空間上の設備の状態を比較することで、現状の設備状態を把握するだけでなく、将来的な稼働状況や改善点、最適化などに迅速に活用することが出来る。 |

| トラバースコンベア | コンベア搬送方向と直行する方向に搬送物を移動させることが出来るコンベアのこと。SMTラインにおいてはコンベアの搬送基準位置が異なる装置同士やコンベア数が異なる装置同士をライン化する際に用いられる。 |

| バッファコンベア | 一時的に基板を複数枚ストックしておけるコンベアのこと。ラインが停止した際に一部工程の生産を継続し生産性の低下を抑制する目的や装置ごとのタクト差を緩和する目的で設置される。 |

| ボールねじ | ねじ軸、ナット、ボールなどから構成されており、モーターなどの回転運動を直線運動に変換する機械要素のこと。 ボールねじのボールは、ナットとねじ軸との相互間に転がる事で摩擦力が大幅に軽減するため、機械効率が向上し、高い位置決め精度が維持される。「ボールスクリュー」の日本語通称 |

| リニアガイド | レールの方向に滑らかでガタ無く運動させるための機械部品。 ボールもしくはローラーが循環するように組み込まれており、低摩擦で直線運動を案内することができる。リニアガイド自体は推進力を持たないため、リニアガイド+ボールネジとモーターなどで推力や位置決めを与えることで使用される。 |

| リニアモーター | 通常のモーターが回転運動を生み出すのに対して、直線運動を生み出すことができるモーターのことを指す。回転運動を直線運動に変換する機構が不要となり、装置をコンパクトに構成できるため、ロボット設計においてはよく使用される。 |

| ロードセル | 荷重を検出するセンサー。SMTではマウンターにおける部品搭載時の荷重制御や印刷機での印圧フィードバック制御などに用いられる。 |

| ワンヘッドソリューション | 1種類のヘッドで高速性と汎用性を同時に実現できるヤマハ発動機の実装機のコンセプト。高速ヘッド、汎用ヘッド、異形部品搭載ヘッドなどの専用ヘッドを交換する方式では、高速性と汎用性を両立できず、ヘッド交換ロス、交換用ヘッドの投資ロス、ラインバランスロなどのロスが避けられず、補修部品の種類も増えてしまう欠点があるが、「ワンヘッドソリューション」はそれらのロスを解消して高効率且つコストパフォーマンスの高い装置やラインを実現できる。 |