メンテナンスがラクな生産ラインを構築したい

LCMR200で作業性が劇的にUP!

お客様の課題

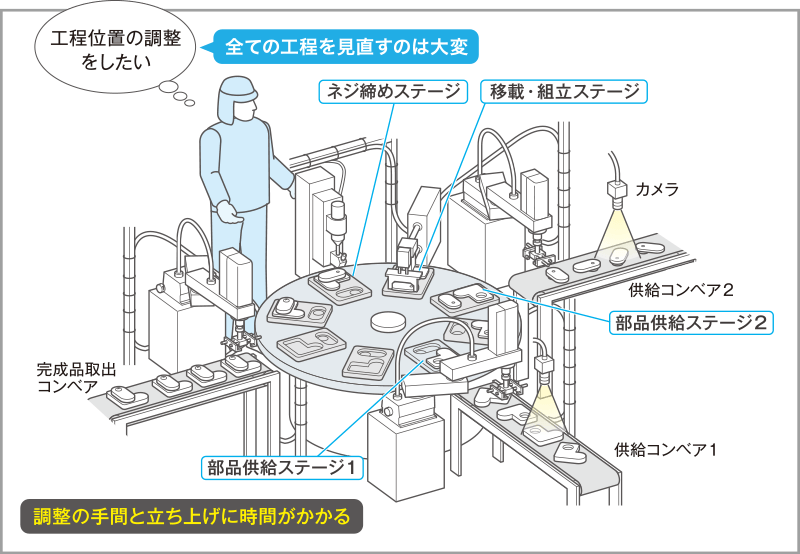

インデックステーブルラインは改造・修理・メンテナンスが大変

課題背景

- インデックステーブルを使った装置でドカ停の苦い経験がある

- 復旧作業には周辺機器を取り除く必要があり、かなりのタイムロスをした

- 機器が密集しがちなため、作業性が悪い

従来方式の自動化だと…

❶停止位置の変更が難しい

❷周辺機器が密集していて作業がしづらい

- 作業効率が落ち、立ち上げに時間がかかる

- 停止位置の変更はメカ位置の調整が必要なため難しい

- 品種追加等の改造は、テーブルを増やす必要があるためハードルが高い

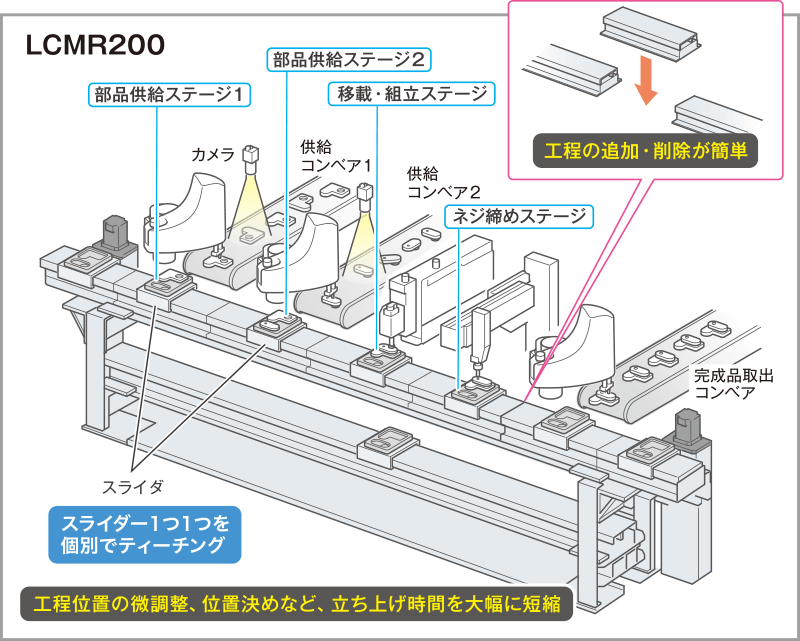

LCMR200で作業性が劇的にUP!

ヤマハのご提案内容

- 生産ラインの動線が直線になるため、プロセス側にアクセスしやすい

- 停止位置の微調整は、LCMR200のスライダ位置の数値設定を変更するだけ

- モジュール構造のため、ワークのマイナーチェンジにも柔軟に対応でき、メンテナンス性も向上

高い作業性を実現

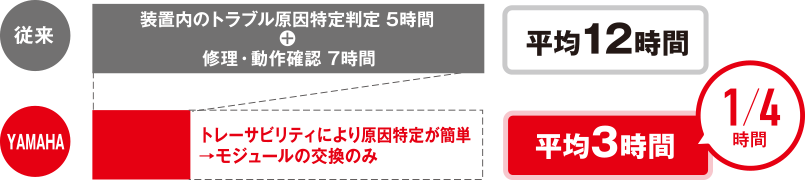

トラブル解決までの時間が削減できるため

その時間分だけ生産に回せる

トラブル復旧にかかる時間

さらなる効果

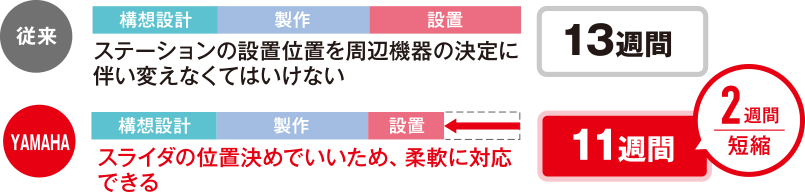

工程追加構想開始 ~ 立ち上げ期間大幅短縮

工程追加構想開始 ~ 立ち上げ期間

万が一のトラブル時にもスピーディな復旧ができるようになりました。

メンテナンスが楽になり作業者の負担が大幅に減りました。

車載部品メーカー 生産技術担当

メンテナンス性向上/立ち上げ工数削減

これまで設計してきた製造ラインでは主にインデックステーブルを使用してきました。省スペースな点はよかったのですが、トラブルが発生した際の装置内のメカ調整作業が難しく、また、インデックステーブルの調整が必要な場合には、周辺機器を取り除く必要があるなど作業性の悪さが設備の課題となっていました。

展示会でYAMAHAさんのリニアコンベアモジュール「LCMR200」をご紹介いただき、「これだ!」と感じました。デモ機のレイアウトがすっきりしており、メカ設計や装置周辺での作業がしやすそうだったことと、スライダIDを活用したトレーサビリティも可能だということがわかり、次の設備で早速採用することになりました。

今まではインデックステーブルを4つ配置し、それぞれのインデックステーブルを繋ぐためにベルトコンベアと移載用ロボットを使っていましたが、「LCMR200」では水平循環方式で片道2.5mのライン構成で設計することができました。

設備の微調整をする必要があった際も周辺機器を移動させる必要がなくスライダのポジションを調整するだけでいいので、女性の私でも簡単に調整でき、工数削減することができました。

省スペースな上に必要な部材も少なく、トレーサビリティも楽に実現できるため原因究明にかかる時間を90%削減することができました。

更に毎回のメンテナンスにかかる時間も50%減することができ、非常に満足です。

各スライダーが自由に動作できるため、工程ごとの時間差にとらわれず生産量upも実現しました。

実はこの「LCMR200」の導入のおかげで社内で社長賞を受賞することができ、良いことづくめです。

これからも効率的で生産性の高いライン設計を行っていきたいと思います。

LCMの機能説明&メリット