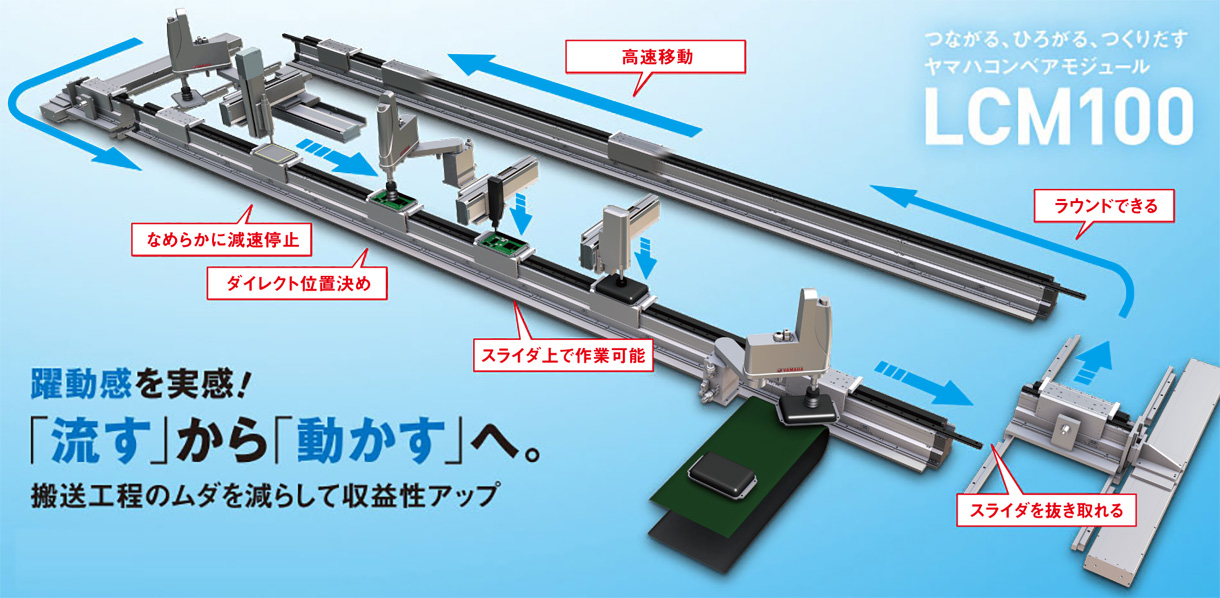

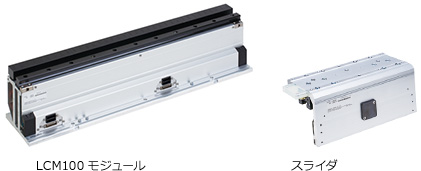

リニアコンベアモジュールLCM100

「流す」から「動かす」へ。高スループット製造ラインが構築できる「LCM100」をご紹介します。

- タクトタイム短縮

- スループット向上

- 高メンテナンス性

- 省スペース

- 自由なライン設計

- スピーディな立ち上げ

- ランニングコスト削減

- 長寿命

特長

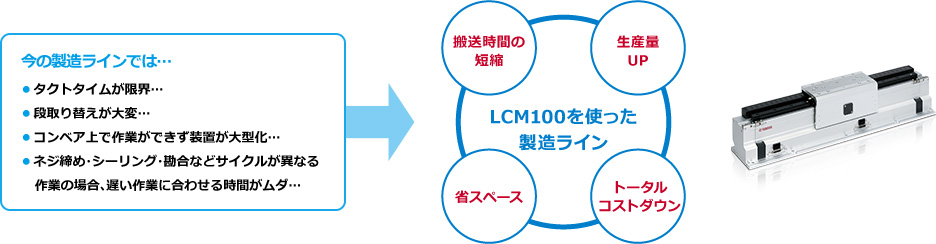

製造ラインにおける課題をお持ちのすべてのお客様へ

リードタイム短縮、コスト削減、品質向上、少量多品種対応、設備の小型化など、製造業が抱える課題は年々厳しさを増すばかりです。従来の工程間搬送の考え方を根底から覆したLCM100ならそんな課題を一挙解決。次世代の製造ラインを一緒に実現してみませんか?

タクトタイム2秒短縮!実現したその理由とは。

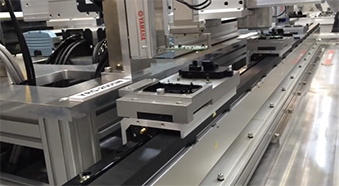

生産ラインの常識を覆した「リニアコンベア」の特長

01搬送時間の短縮

工程間搬送でよく使われているフリーフローコンベアやローラーコンベアからリニアコンベアLCM100に置き換えるだけで、搬送工程のタクトタイムが短縮できます。

02高速・高精度搬送

- 最高速度 : 3000mm/sec

- 最大加速度 : 2G

- 最大可搬質量 : 15kg

- 繰返し位置決め精度 : ±0.015mm(スライダ単体)※

- ※

- 単一スライダによる同一方向からの位置決め時(片振り)の繰返し位置決め精度です。

- ※

- RFIDによる位置補正機能使用時の片振りでの位置決め精度は、全スライダ間相互差幅0.1mmです。

03 生産量UP!

- 1分あたりの生産量比較

モジュール構造の特長と効果。

モジュール構造により、自由度の高いライン構築が可能です。

搬送ラインの長さはモジュールを追加することで自由に調整できます。

01装置の省スペース化

- 移動方向を変更できるため、同一工程を共通化でき、コスト削減、搬送ラインの小型化に貢献。

- 高速での往復動作が自由自在。

- 一部のスライダだけを後退させるなどのフレキシブルな動作も可能。

移動位置・停止位置は数値設定

02タクトの異なる工程間を効率移動

- 狭ピッチ移動が可能。

- 短時間工程は、同一工程内をピッチ送りし、長時間工程では3つのワークをまとめて高速移動することで、移動時間を削減可能。

03ワークの引き込み不要

- 流れてくるワークに対し搬送ライン上で組立、加工が可能。

- パレットから作業台に引き込む手間が削減。

- コストダウン。

04立ち上げ時間の大幅削減

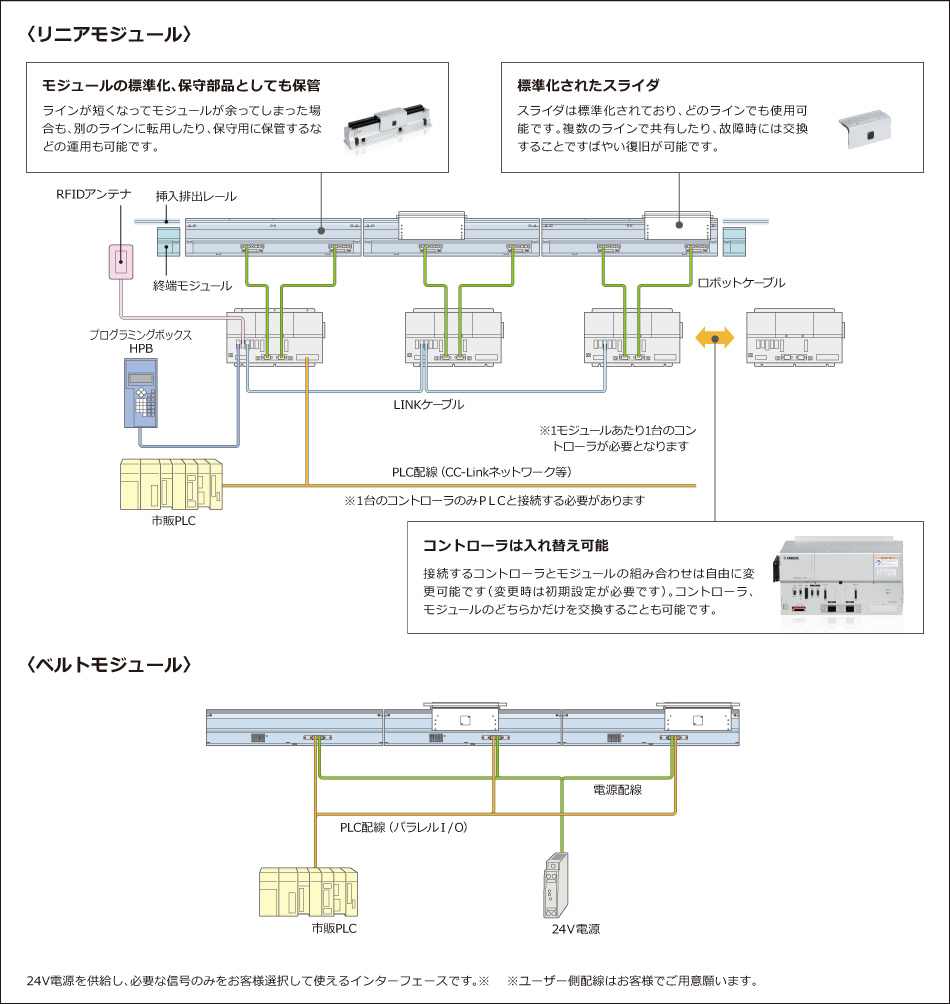

- モジュールを繋げるだけで簡単にラインを構築することができる。

- 昇降用シリンダー、センサー、ストッパーなど複雑なパーツが不要。

- 制御機器はLCC140コントローラのみ。

- 余ったモジュールは他のラインに転用したり保守用に保管ができ経済的。

05分岐・合流などの柔軟なライン構築

- モジュールと循環機の組み合わせによるレイアウト例

追加モジュールによる拡張性。

用途に応じたモジュールを多数ご用意しています。

スライダの加速・減速、前進・後退、位置決めなど動きは自在に設定。ライン構築の自由度が大幅に拡大しました。

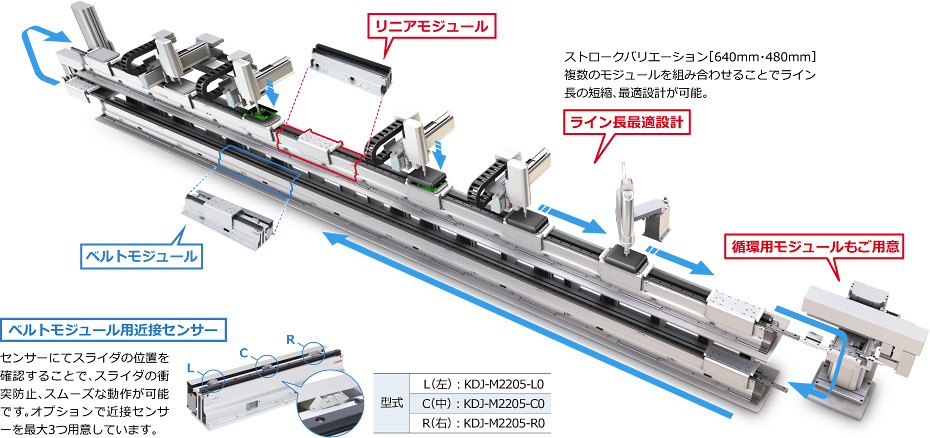

01ベルトモジュール選択可能

ヤマハ純正ベルトモジュールを新規ラインナップ

- 低価格…戻し工程や、工程間の搬送のみに使用することで、設備費用の低減に貢献します。

- コントローラレスだから簡単制御。ロボットプログラムの作成不要。

| ピン番号 | 信号名称 | 役割 |

|---|---|---|

| A1 | +24V | 電源接続 |

| A2 | GND | DC24V(±10%) |

| A3 | ||

| A4 | オプションセンサーL | 検出出力 |

| A5 | オプションセンサーC | 検出出力 |

| A6 | オプションセンサーR | 検出出力 |

| A7 | ALARM出力 | アラーム出力 |

| A8 | SPEED出力 | 速度出力 |

| B1 | ALARM-RESET入力 | アラームリセット入力 ON[L]:リセット OFF[H]:通常 |

| B2 | INT.VR/EXT入力 | 速度設定器切替入力 ON[L]:内部 OFF[H]:外部 |

| B3 | CW/CCW | 回転方向切替入力 ON[L]:CW OFF[H]:CCW |

| B4 | RUN/BRAKE | ブレーキ入力 ON[L]:ラン OFF[H]:瞬時停止 |

| B5 | START/STOP | スタート/ストップ入力 ON[L]:スタート OFF[H]:ストップ |

| B6 | VRL | −側 速度設定用直流電流 |

| B7 | VRM | +側 DC0~5V 1mA以上 |

| B8 | VRH | (専用速度設定器使用時) |

- 設計製作の負担が大幅低減

ベルトモジュールとリニアモジュールは、ガイド連結、取り付け高さ、ストローク長が完全互換です。設計製作の手間が削減でき、設備のスピーディーな立ち上げに貢献します。

- ※

- 奥行きサイズは異なります。

02設計・施行の手間削減

- スライダをラインへ「挿入」「排出」させるための循環用モジュール「LCM100-2MT」をご用意。

- リターン機構への使用も可能。

お客様のご要望に合わせたリターンユニット製作のためのカスタム設計のご提案、図面提供などのご相談を承ります。

詳細は弊社営業までお問合せください。

優れたメンテナンス性。

モジュール構造と部品の標準化により、部品交換や保守が容易です。

従来のコンベアでは不可能だったロスゼロ搬送を実現。ムダを減らして収益性アップ。

01少量多品種生産に最適

- メカストッパやセンサーの設置が不要でレイアウト変更が簡単。

- 停止位置の設定はプログラム変更のみなので再構築が短時間で完了。

- 品種変えによる頻繁な段取り変えにも柔軟対応。

02故障時はスライダ交換ですぐ復旧

- 部品が標準化されているため保守部品として持ちやすい。

- 部品交換が簡単。

- 製造ラインの停止時間を最小限に抑えることができる。

03メンテナンスがラク

- モータやスケールが非接触で磨耗しない。

- 摺動部分もレールのみで低発塵。

- 消耗品が少なく長寿命。

システム構成図(3モジュール連結時)

スライダの静的許容荷重

スライダ上でネジ締め/部品組付け/軽圧入を行う場合の目安として、以下の静的荷重を許容可能です。

| A(mm) | 搬送質量 | ||

|---|---|---|---|

| 5kg | 10kg | 15kg | |

| 0 | 2550 | 1560 | 1270 |

| 10 | 1790 | 1280 | 1170 |

| 20 | 1380 | 780 | 630 |

| 30 | 1130 | 520 | 420 |

| 40 | 900 | 390 | 310 |

| 50 | 720 | 310 | 250 |

| 60 | 600 | 260 | 210 |

- ※

- ガイドレール中心からAmm離れた場所での許容荷重です。

| 搬送質量 | ||

|---|---|---|

| 5kg | 10kg | 15kg |

| 38 | ||

| C(mm) | 搬送質量 | ||

|---|---|---|---|

| 5kg | 10kg | 15kg | |

| 0 | 1190 | 850 | 780 |

| 10 | 970 | 710 | 650 |

| 20 | 760 | 610 | 560 |

| 30 | 630 | 530 | 490 |

| 40 | 540 | 480 | 430 |

| 50 | 470 | 430 | 390 |

| 60 | 410 | 390 | 360 |

- ※

- スライダ上面からCmm離れた場所での許容荷重です。