省人化を図りつつ、品質のよい製品を安定生産したい

スカラロボットで省人化とトレーサビリティを実現

お客様の課題

❶ オペレータを減らしたい。

❷ エンドユーザからの品質要求に応えたい。

課題の背景

- 交替勤務の人員確保が難しい

- エンドユーザからの品質要求がどんどん高くなっている

- 箱に落とすことで、製品同士を傷つけてしまう

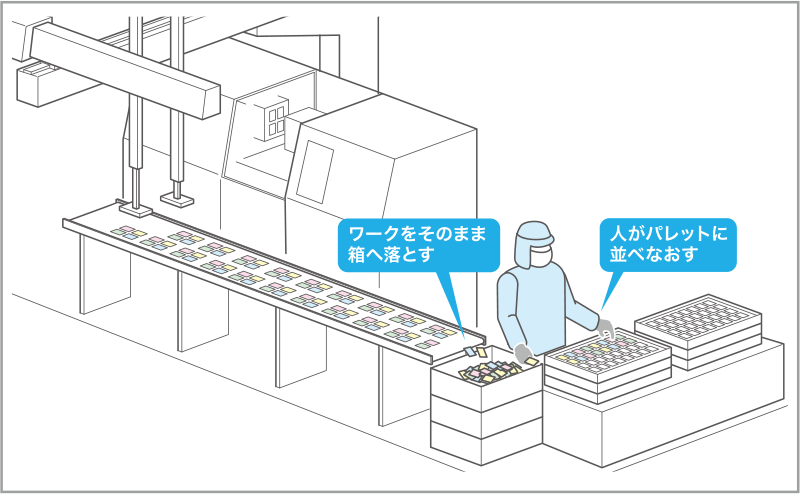

従来方式だと…

製品不良発生時に追跡ができない。

[工程手順]

- 取出しロボットで取り出し後、コンベアで下流の箱に落とす。

- 箱がいっぱいになったら、人が箱からパレットに並べなおす。

- 一旦箱に溜めてしまうため、キャビティ番号*が不明になってしまい、追跡ができない。

スカラロボットで省人化とトレーサビリティを実現

ヤマハのご提案内容

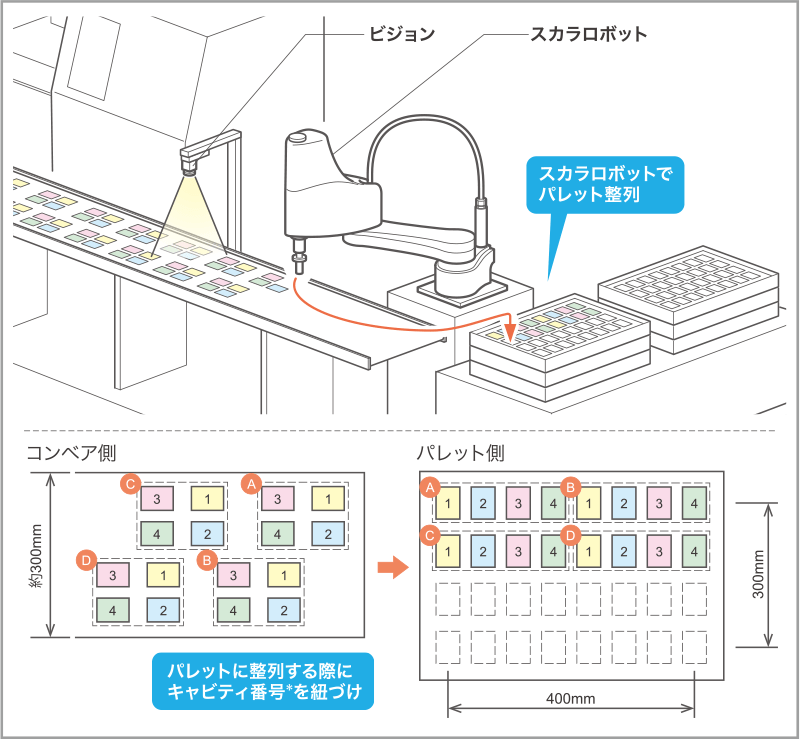

スカラロボットでパレットへ整列を行うことで、キャビティ番号*順にワークを取り出した履歴を残せる。

[2種のヤマハスカラロボット省人化提案]

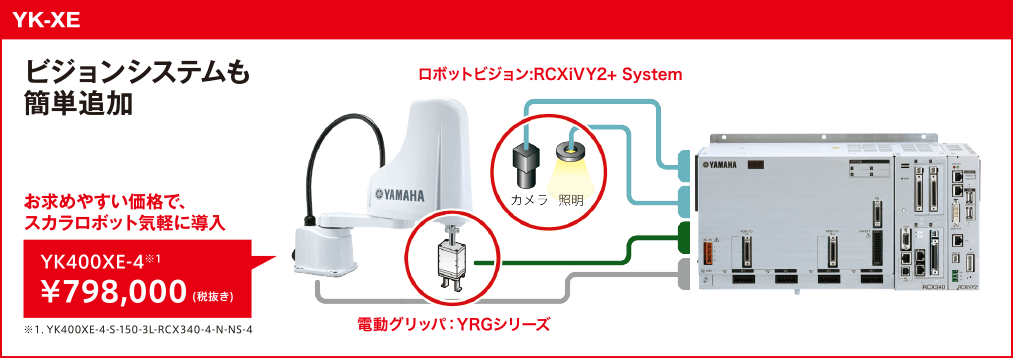

- ① ハイコストパフォーマンスモデルYK-XE

▶︎ 低コストでの導入が可能 - ② 全方位モデルYK-TW

▶︎ 大きなパレットサイズへの対応が可能

目に見えないコストが下がり、品質も向上!

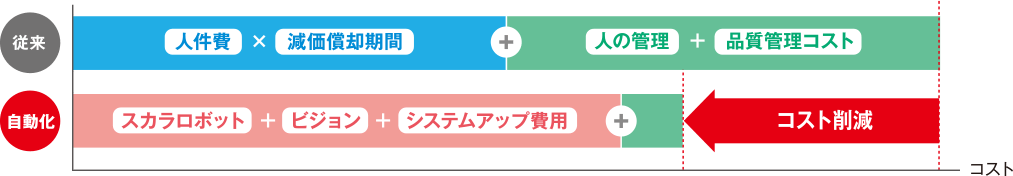

従来は人件費×原価償却期間で設備コストを比較をしていたが、実際には、人員管理や品質管理にかかるコストも削減できた。

*キャビリティ番号:射出成型工程において、製品が形作られる穴のことをキャビリティと呼びます。製品の製造履歴を追う場合に、どの射出成型機のどのキャビリティから作られたか特定するために、それぞれのキャビリティに番号付けし、これをキャビリティ番号と呼びます。

省人化とトレーサビリティ管理を一度に達成

成形品メーカー 製造技術担当

スカラロボット採用で、省人化と今まで出来なかった

トレーサビリティ管理が一度に叶いました。

当社は射出成形機を多数保有しており、交代勤務で生産しています。最近は昨今の人手不足の影響から人員確保に難しさを感じつつも、何とか生産を続けてきました。

省人化を検討するきっかけになったのは、人手不足の解消ではなく、お客様からの要求に応えるためでした。あってはならないことですが、検査工程を通過してしまった不良品が市場に出てしまい、その対策として品質管理を厳しくする必要が出たためです。そこで、今まで出来ていなかったパレットに整列する際にキャビティ番号*を紐づけることを検討しました。

今まで管理出来なかった理由は、複数の射出成形機を一人でみるために箱にいったん溜める必要があったためです。これをロボットで行うことで、省人化と品質管理の強化が一度に解決できると思い、安価なスカラロボットを販売しているヤマハさんに相談をし、一緒に検討いただきました。ヤマハさんが実機評価を動画で報告してくれたおかげで、社内への報告も非常にスムーズにいきました。

現在は最初の数ラインで導入後の評価をしていますが、今後は他のラインへも展開していきたいと思います。

YK-XEの機能説明&メリット