品質問題を解消して生産数量をアップしたい

LCMR200トラバースユニットを使うことでライン上で検査が可能に

お客様の課題

生産効率を上げて生産量を増やしたい

課題背景

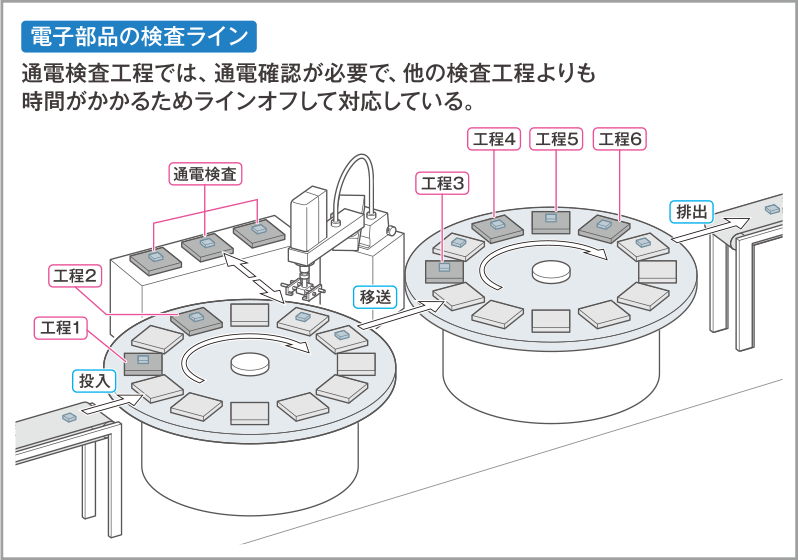

- 一部の検査工程に時間がかかるため、ラインオフして検査を実施しないと間に合わない。

→しかし、検査工程へラインオフを繰り返すと品質低下につながってしまう(搬送時に傷やパーティクルが発生)。 - 現状のインデックステーブルは小さく、1パレットに1 個のワークしか載せることができない。

従来方式の自動化だと…

時間のかかるオフライン工程がボトルネックになってしまう

- 1パレットに複数のワークを載せられるようインデックステーブルの大型化を検討したが、インデックステーブルは調整が難しく断念。

- 仮に複数ワークを載せれるように調整できてもラインオフした検査工程への搬送が必要で、品質問題が解消できない。

*パーティクル:生産工程においてワークに付着する異物(塵/ホコリ/ダスト)を意味します。

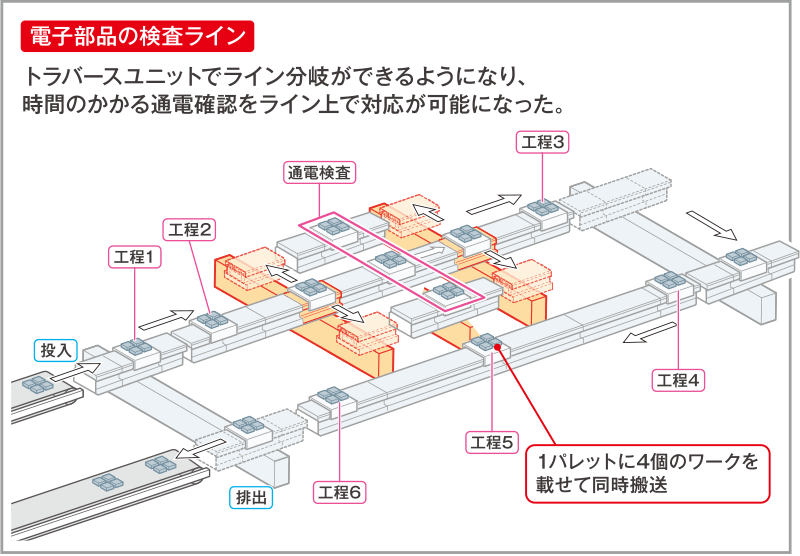

LCMR200トラバースユニットを使うことで

ライン上で検査が可能に

ヤマハのご提案内容

- トラバースユニットにより検査工程を分割することができる。

- 検査のためにラインオフする搬送が無くなり、傷やパーティクル起因の品質問題も解消。

- トレイに複数個のワークを乗せることができるようになり、生産量アップを実現。

検査効率UPで生産数量の増加と不良品率低下を同時に実現!

改善効果

品質問題の大幅な改善を実現。

そして、市場ニーズに対応できる生産量の確保もできました!

電子部品メーカー 生産技術担当者

検査効率UPで生産数量の確保と品質の向上を同時に実現

市場ニーズの高まりにより、生産数量をUPしなければならなくなり、追加の新規設備を設計することになりました。今回も従来設備と同じような装置構成を考えていましたが、インデックステーブルではネックとなる検査工程に全体のタクトが引っ張られてしまうため、必要な生産量を確保する為には同じ設備を2ライン用意しなければならず予算に合いません。また、現状の生産方式では装置間の受け渡しが多く、傷やパーティクルの発生など品質面にも課題を抱えておりました。

良いアイディアを見つけようと展示会に参加し、ヤマハブースに立ち寄った時にLCMR200のトラバースユニットを見つけました。LCMR200トラバースユニットを採用すれば、3分岐によってライン上で検査できるようになるので、従来のようにラインオフする必要がありません。

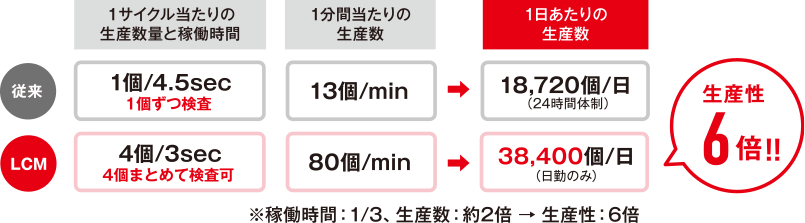

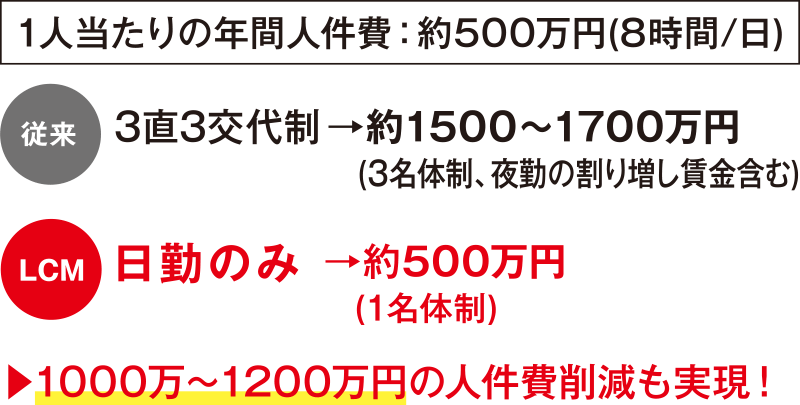

さらに、高速搬送によるサイクルタイムの短縮やワークの4個搬送と同時検査ができるようになり、目標とする生産量を日勤のみで対応できることが分かりました。

品質問題の大幅な改善を実現。そして、市場ニーズに対応できる生産量の確保もできました。また、ワークの受け渡しを減らすことで傷やパーティクルの発生が少なくなり品質向上にも繋がります。

実現が難しいと考えていた生産量の達成、そして品質問題の改善ができたことに、社員一同大満足しております。

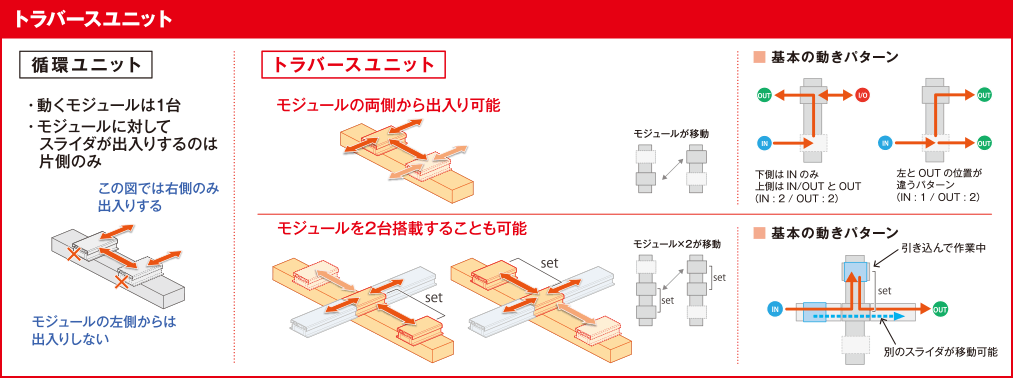

LCMの機能説明&メリット