ワーク供給の段取り替えをラクにしたい

ビジョンフィーダの採用で段取り替え作業をなくす!ワーク詰まりともサヨナラ!

お客様の課題

パーツフィーダーは段取り替えが必要で、作業工数が掛かるし、ワーク詰まりのリスクがある

課題補足

- 段取り替え作業が出来る人が限られてしまう

→熟練作業の技術伝承が必要 - 品種切り替えは余裕をもったスケジュールで実施

→計画生産となり、柔軟な生産対応はできない - 様々な部品の在庫、管理が必要となり、工数が掛かる

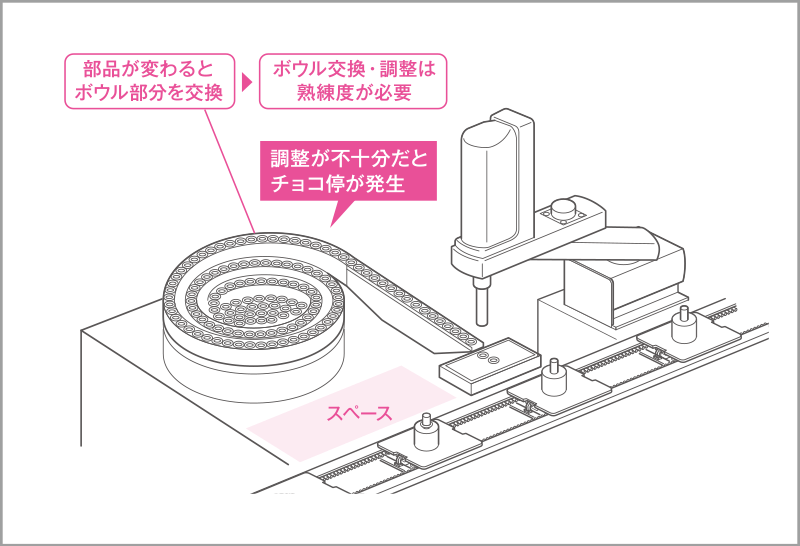

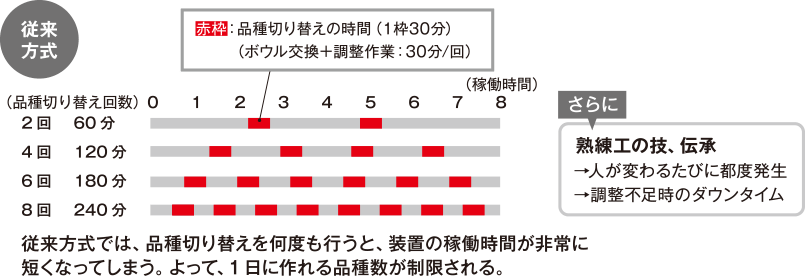

従来方式だと…

- 交換作業をやり慣れた人、そうでない人で立ち上げ時間や調整の仕上がりに差が出てしまう

- 頻繁な品種変更に向かない

- ボウル、アタッチメント、直進フィーダを複数管理する工数が発生する

- ワーク詰まりが原因で設備が止まってしまう

- テストワークと実ワークに差があって、ワークがうまく供給できない

- ワーク同士が擦れて傷がつきやすい

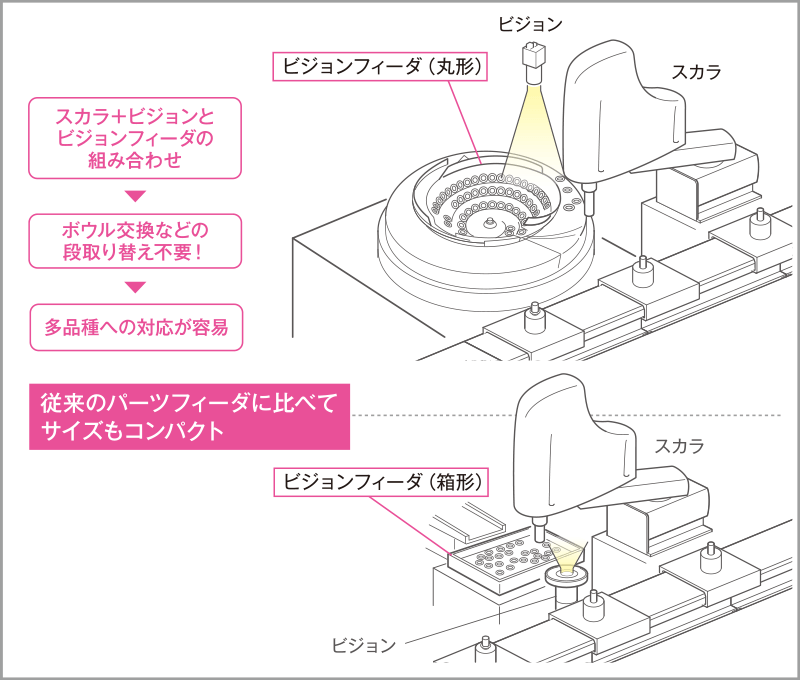

ビジョンフィーダの採用で段取り替え作業をなくす!

ワーク詰まりともサヨナラ!

ヤマハのご提案内容

- 作業者の熟練度に関係なく差がつかない

- 品種切り替えに伴うストレスを最小化し、生産現場の柔軟性を向上

- 保有する部品、ユニットを最小化し、管理工数の提言も実現

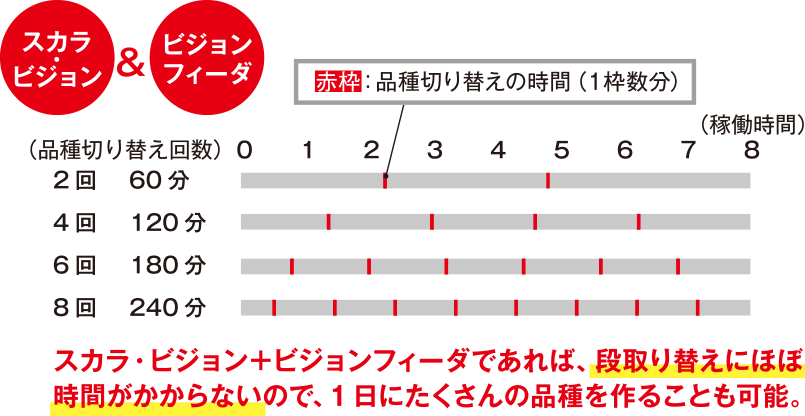

段取り替えにほぼ時間がかからないので、1日にたくさんの品種を作ることも可能!

段取り替え・調整作業・ワーク詰まりなどの部品供給の悩みが解消

電子部品メーカー 生産技術担当者

従来方式に比べて立上げ期間が大幅に短縮し、さらに、ワークのキズ低減により品質問題も解決しました。

私たち生産技術では、設備の生産量を上げるための検討や情報収集をしております。

今回、ヤマハさんのロボットを検討することになったきっかけは、『生産量を落としている原因は何か』というところからでした。現状分析をした結果、部品供給でのチョコ停と品種切り替えに伴う段取り替え作業が原因という結論にいたり、段取り替えの改善検討からスタートすることになりました。

当社で発生する段取り替え作業は様々ありますが、中でも、品種に合わせて異なる部品を供給するためのパーツフィーダの段取り替えの工数が課題となっていました。さらに、ボウルフィーダは詰まるリスクがあり、詰まった場合のチョコ停により生産スケジュールに影響を及ぼすこともありました。

課題としては、段取り替えを行う人の問題(作業時間、調整の仕上がりなど)、突発な生産スケジュール変更に対応できない、段取り替えに必要な様々なパーツの保管、簡単な復旧作業に人の手が必要、管理などが挙げられます。

初回はロボットビジョンでワークが見れるかを確認し、その後は実際にハンドと部品を準備して搭載精度の確認も実施してもらい、問題なく現場で使えることが事前に確認できました。ビジョンの使い易さは勿論ですが、従来のボウルフィーダの場合は最初の打ち合わせから実機検証まで2~3カ月かかるところ、ビジョン+ビジョンフィーダはヤマハさんに依頼してから数週間で実証まで行えられたことは大きなメリットと感じました。

実際に使用してみると、品種切り替えもスムーズにできるようになり、ワーク詰まりによるチョコ停もなくなったため、次のステップとしてとして、少量多品種生産用のラインにもチャレンジしてみたいと考えてます。

RCXiVY2+の機能説明&メリット

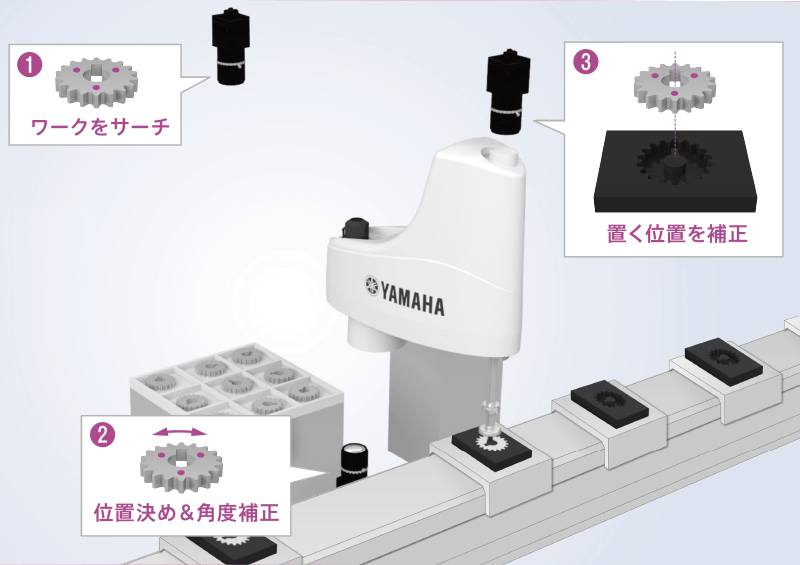

複数台カメラで高精度な搭載を実現

ワークをピックして供給する際に、様々な理由から精度が足りないケースがあります。

ヤマハのロボットビジョンRCXiVY2+は複数台のカメラを接続することが可能なため、ワークをピックした後に位置補正用上向きカメラを使うことで、より高精度なワーク供給行うことが可能です。

また、QRコードやバーコードなどの認識も可能なため、トレーサビリティ管理の他、ワークの仕分け、シーリングの軌跡変更など、コードの内容に応じ動作を変更させるアプリケーションにも最適です。

【カメラ3台のアプリケーション例】

① ワークの補給位置を下向きカメラで補正

② 上向きカメラでワークの位置決めや角度を補正

③ 置く位置を下向きカメラで補正